CNC metallitöötlus, plasma lõikurid, freesid ja kiudlaserid

Plasmasid lõikurid, freesid ja kiudlaserid

Pakume laia valikut metallitöötluslahendusi, mis võimaldavad teil tõhusalt ja täpselt teostada erineva keerukusastmega töid. Meie tehnoloogia hõlbustab nii lihtsate kui ka keeruliste detailide tootmist.

Kiudoptilised laserid - tulevik metallitöötlemise tehnoloogia

Need masinad kasutavad metalli täpseks ja puhtaks lõikamiseks suure intensiivsusega valgusvihku, mis tagab suurepärase töötlemiskvaliteedi ka kõige raskemate materjalide puhul. Kiudoptilised laserid on äärmiselt energiatõhusad ja nende hoolduskulud on madalad, mistõttu on nad igale ettevõttele sobiv valik.

Energiatõhusus

Võrreldes traditsiooniliste laseritega tarbivad kiudlaserid vähem energiat ja tagavad pikema eluea madalate hoolduskuludega.

Kõrgem täpsus

Pakkudes võimalust teha peenlõikamis- ja märgistamisoperatsioone, avavad kiudlaserid uusi võimalusi metalli täppistöötluses ja -tootmises.

Kiudlaser

Metallitöö tulevik! Fiiberlaser pakub laitmatut täpsust ja kiirust.

Kiudlaserite töötlemispinna mõõdud

Meie kiudlaserid on kõrge täpsusega seadmed, mis on mõeldud erinevate materjalide töötlemiseks ja pakuvad järgmisi standardseid pinnamõõte:

- 1600 × 3100 mm

- 2100 × 3100 mm

- 2100 × 6100 mm

Vajadusel pakume kiudlasereid individuaalsete mõõtmetega, mis on kohandatud teie konkreetsetele vajadustele. See tagab maksimaalse tõhususe ja suurepärased tulemused igat tüüpi projektides.

Tänu meie kaasaegsele tehnoloogiale ja kogenud meeskonnale suudame pakkuda tipptasemel lahendusi, mis vastavad kõige kõrgematele standarditele.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Maxphotonics laserallikad – võimas ja usaldusväärne lahendus metalli lõikamiseks

Kasutame Maxphotonics laserallikaid võimsusvahemikus 2 kuni 12 kW, mis tagavad kõrge täpsuse, tõhususe ja mitmekülgsuse erinevate metallide töötlemisel. Need laserallikad on loodud vastama nii suurtele kui ka väikestele tootmisvajadustele.

Miks valida Maxphotonics laserallikad?

Lai võimsusvahemik:

Saadaval võimsused vahemikus 2 kuni 12 kW, mis sobivad erinevate materjalide ja lõikenõuete jaoks.Kiire teenindus ja töökindlus:

Maxphotonics’i teeninduskeskus asub Saksamaal, pakkudes kiiret tuge ja minimaalset seisakuaega isegi ootamatute olukordade korral.Kõrge tõhusus ja kvaliteet:

Suurepärane kiire kvaliteet ja energiatõhusus, mis aitavad vähendada kulusid ja tagada kõrge kvaliteediga tulemusi.

Läbistusvõime sõltuvalt laserivõimsusest:

| Laserivõimsus (kW) | Maksimaalne lõikepaksus (mm) |

|---|---|

| 2 kW | 8 mm (süsinikteras), 4 mm (roostevaba teras), 3 mm (alumiinium) |

| 4 kW | 15 mm (süsinikteras), 8 mm (roostevaba teras), 6 mm (alumiinium) |

| 6 kW | 20 mm (süsinikteras), 12 mm (roostevaba teras), 8 mm (alumiinium) |

| 8 kW | 25 mm (süsinikteras), 16 mm (roostevaba teras), 12 mm (alumiinium) |

| 10 kW | 30 mm (süsinikteras), 20 mm (roostevaba teras), 16 mm (alumiinium) |

| 12 kW | 35 mm (süsinikteras), 25 mm (roostevaba teras), 20 mm (alumiinium) |

Kokkuvõte:

Valides Maxphotonics laserallikad, saate usaldusväärse, kõrge kvaliteediga ja tõhusa lahenduse metallide lõikamiseks. Kiire teeninduse ja laia võimsusvalikuga saate kohandada laseri tööd vastavalt spetsiifilistele vajadustele, tagades suurepärased tulemused ja minimaalsed seisakud.

Ohutus kiudlaseritega töötamisel – kaitse teie töötajatele ja töökeskkonnale

Meie kiudlaserid on projekteeritud järgides kõige kõrgemaid ohutusstandardeid, et tagada teie operaatorite ja ümbritseva keskkonna ohutus. Laserid paigaldatakse spetsiaalselt välja töötatud suletud ruumidesse, mis kaitsevad tõhusalt laserkiirguse ja muude potentsiaalsete ohtude eest.

Peamised ohutuse eelised:

Kaitse laserkiirguse eest:

- Suletud ruumi konstruktsioon isoleerib täielikult laserkiirguse, vältides igasugust kahjulikku mõju operaatori silmadele või nahale.

Töötajate ohutus:

- Ruumi varustatakse turvalukustuste ja mehhanismidega, mis takistavad töötajatel pääseda laseriga töötsooni, kui see on aktiivne.

Kiirguse isolatsioon:

- Suletud ruum tagab täieliku laserkiirguse isolatsiooni, järgides rahvusvahelisi ohutusstandardeid ja -nõudeid.

Parandatud töökeskkond:

- Laseri töö suletud ruumis hoiab ära õhusaaste ja vähendab müra, parandades operaatorite töötingimusi.

Integreeritud ohutussüsteemid:

- Laseri töö on varustatud automaatsete katkestusmehhanismidega hädaolukordades, näiteks ukse avamisel või ebasobivate tingimuste korral.

Sertifitseeritud tehnoloogiad:

- Kõik kiudlaserid ja ohutussüsteemid vastavad rahvusvahelistele ohutusstandarditele, nagu CE ja FDA nõuded.

Kokkuvõte:

Meie kiudlaserite ohutuslahendused tagavad teie töötajatele ja ümbritsevale keskkonnale kõige kõrgema kaitsetaseme. Valides suletud ruumiga laseri, saate usaldusväärse ja ohutu lahenduse, mis pakub mitte ainult kõrgekvaliteedilist töötlemist, vaid ka töökeskkonna kaitset ja meelerahu.

Mitmepinnaline töölaud – katkematu töövoog ja tõhusus

Meie CNC seadmed on varustatud tööpingiga, millel on mitu pinda, tagades katkematu töövoo ja märkimisväärse tootlikkuse kasvu. See lahendus on loodud seisakute vähendamiseks ja materjalide töötlemise optimeerimiseks.

Peamised eelised:

Katkematu töö:

- Samal ajal, kui laser töötab ühel pinnal, saab operaator eemaldada lõigatud detailid ja ette valmistada järgmise materjalilehe teisel pinnal. See vähendab oluliselt seisakuid.

Puhtuse ja organiseerituse säilitamine:

- Mitmepinnaline süsteem võimaldab tõhusalt tööprotsessi korraldada, vältides kaost ja tagades puhta töökoha.

Aja kokkuhoid:

- Materjalide paigaldamine ja eemaldamine toimub lõikamisprotsessiga paralleelselt, kiirendades kogu töövoogu märkimisväärselt.

Lihtne ja tõhus puhastamine:

- Tänu nutikale laua disainile on pinnad kergesti puhastatavad, et hoida tööala korras ja pikendada seadme tööiga.

Tootmise paindlikkus:

- Mitmepinnaline süsteem võimaldab töötada samaaegselt erinevate ülesannetega, kohandudes tootmisvajadustele ja suurendades tootlikkust.

Kokkuvõte:

Mitmepinnaline töölaud on suurepärane lahendus ettevõtetele, kes soovivad vähendada seisakuid ja parandada töövoo tõhusust. See tehnoloogia tagab katkematu töö, aja kokkuhoiu ja korrastatud töökeskkonna, muutes teie tootmisprotsessi kiiremaks ja efektiivsemaks.

Metalli CNC-töötlus - tööpõhimõtted, valikud

CNC-töötlus avab palju võimalusi. See võimaldab mitmesuguseid töötlemistoiminguid – alates täpsest lõikamisest kuni üksikasjaliku freesimiseni – vähem aega ja vähem ressursse kasutades. Plasmalõikurid pakuvad kiiret ja puhast metallilõikamist, samas kui CNC-freespingid ja kiudlaserid avavad ukse keeruliste vormide ja peente detailide jaoks. Need tehnoloogiad on ideaalsed tootmisvõimsuse suurendamiseks ja tööprotsesside optimeerimiseks.

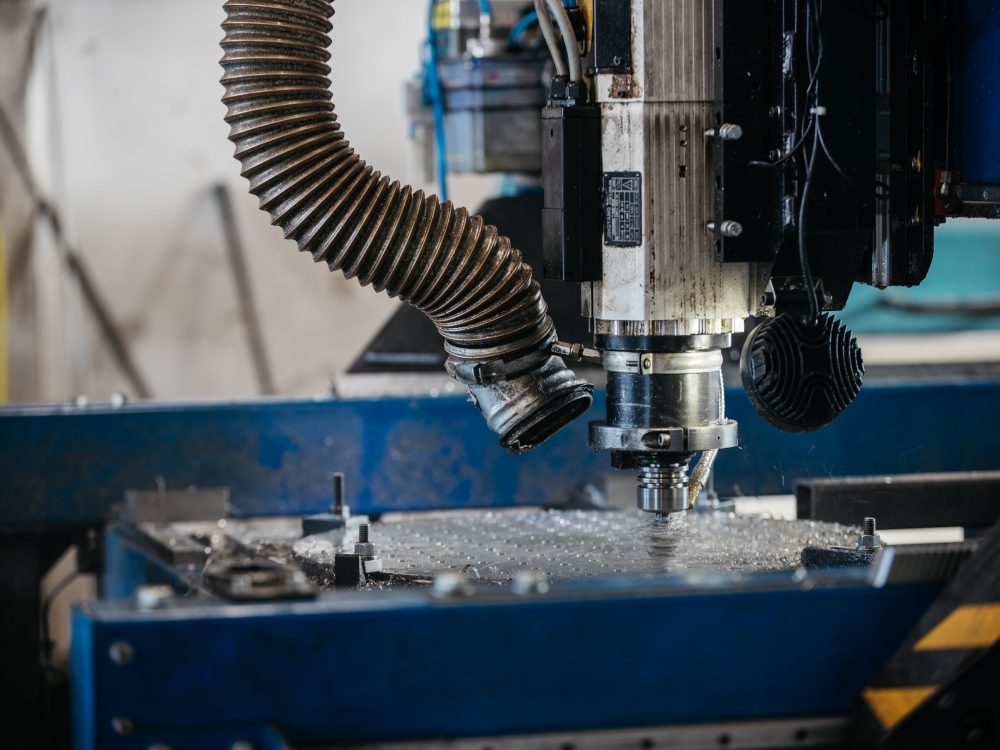

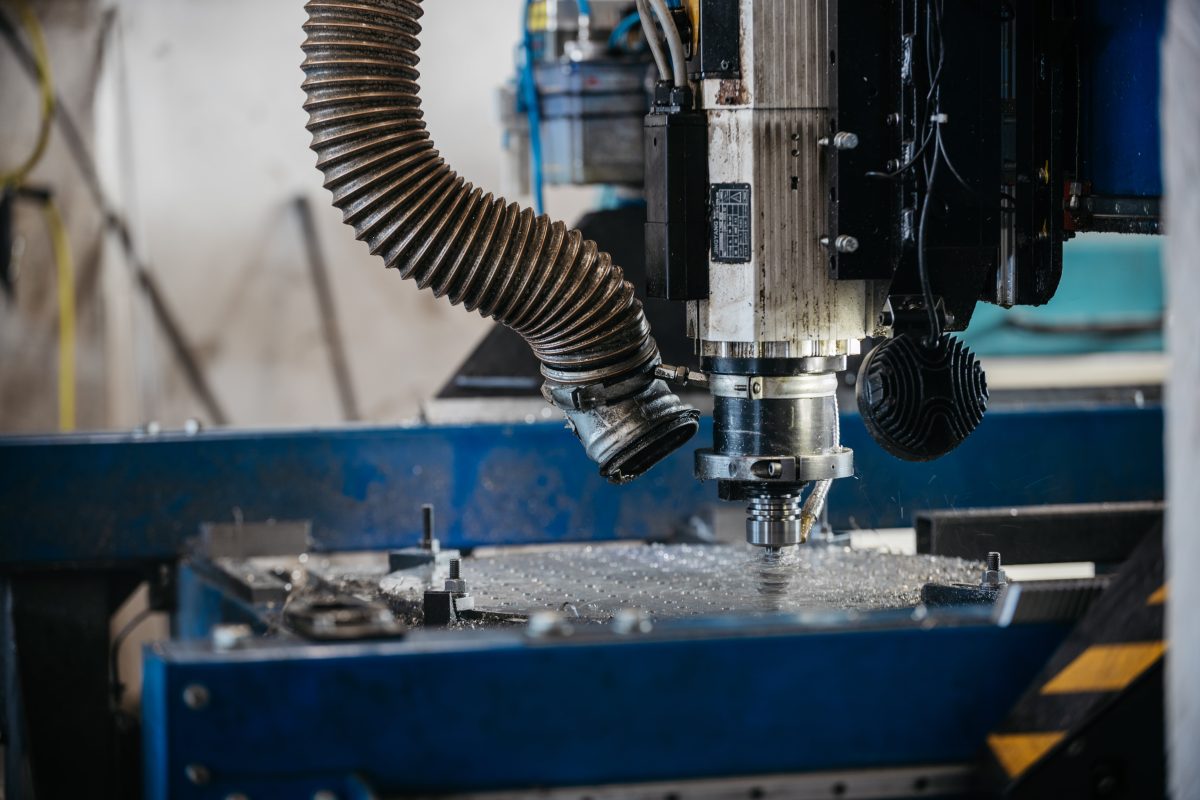

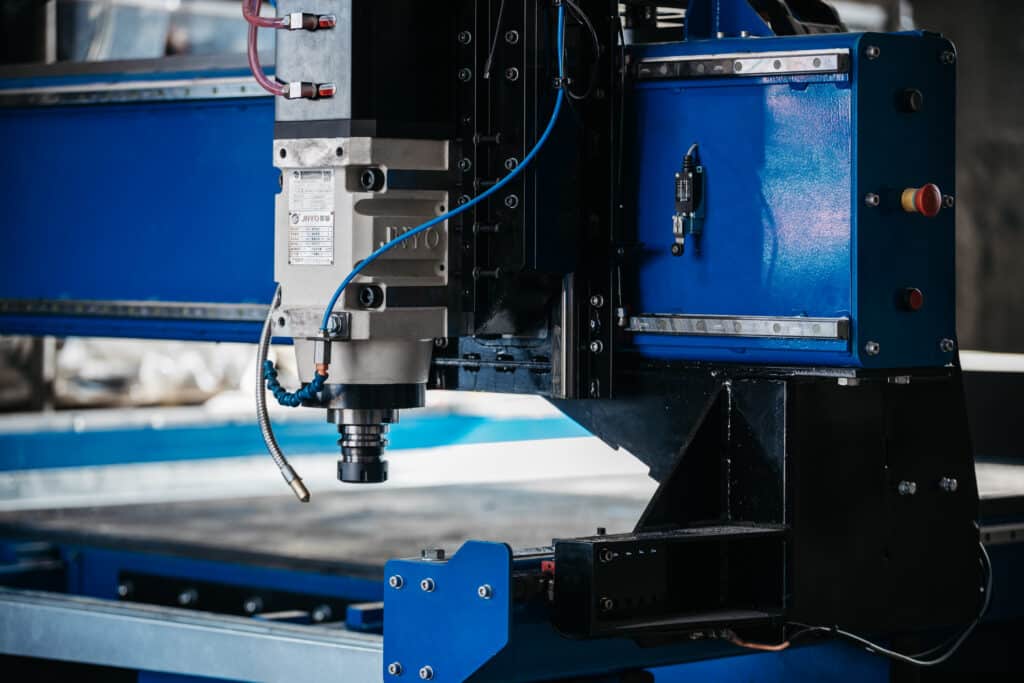

CNC-freespingid - keeruliste detailide jaoks

Keeruliste ja täpsete detailide valmistamiseks pakuvad CNC-freespingid võrratut paindlikkust ja kohanemisvõimet. Need masinad on varustatud suure täpsusega juhtimissüsteemidega, mis võimaldavad töötada erinevate materjalidega ja luua üksikasjalikke kujundeid. Tõhus tööriistavahetus ja automatiseeritud toimingud vähendavad tootmisaega ja materjalikasutust, optimeerides tootmisprotsesse.

Miks valida suuregabariidilised freesimis- ja puurimislauad?

Meie suuregabariidilised CNC-freespingid on ideaalne lahendus suurte ja keerukate detailide töötlemiseks, pakkudes laia valikut rakendusi:

- Ehitusstruktuuride tootmises, tagades kõrge täpsuse ja suurte materjalikoguste töötlemise.

- Lennunduse ja rongidetailide valmistamisel, kus on vajalik kõrgeim kvaliteet ja keerukate kujude töötlemine. Lennunduse ja rongidetailid on sageli väga suured, mistõttu on suuregabariidiline CNC-frees hädavajalik selliste tööde jaoks.

- Suurettevõtete seadmete konstruktsioonide valmistamisel, kus täpne ja suuregabariidiline töötlemine on vältimatu.

Meie suuregabariidiliste CNC-freespinkide eelised:

- Võime töödelda väga suuri detaile, vähendades vajadust komponentide kokkupaneku järele.

- Täppistehnoloogia, mis tagab suurepärased tulemused.

- Mitmekülgsus erinevate materjalide, sealhulgas puidu, metalli, komposiitmaterjalide ja muude töötlemisel.

Meie suuregabariidilised CNC-freespingid pakuvad paindlikkust ja tõhusust, mis on hädavajalikud igas kaasaegses tootmisprotsessis. Tänu nendele seadmetele saate optimeerida oma tootmisaegu ja parandada lõpptoodete kvaliteeti.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Töödeldava pinna mõõtmed

CNC Freespinkide Töötlusalad

Meie pakutavad CNC freespingid tagavad laia valiku töötlusalasid, et rahuldada erinevaid tootmisvajadusi:

- 700 × 700 × 500 mm – sobilik suurte detailide freesimiseks.

- 2000 × 3000 × 300 mm – suurepärane lehtmaterjalide ja suurte detailide freesimiseks.

- 7000 × 1200 × 400 mm – mõeldud IPE, UPE nelikanttorude, ümarterasest ja suurte detailide töötlemiseks.

- 7000 × 2000 × 400 mm – ideaalne IPE, UPE nelikanttorude, ümarterasest, suurte detailide ja lehtmaterjalide töötlemiseks.

- 13000 × 1200 × 400 mm – suurepärane valik IPE, UPE nelikanttorude, ümarterasest ja suurte detailide töötlemiseks.

- 13000 × 3000 × 400 mm – mõeldud IPE, UPE nelikanttorude, ümarterasest, suurte detailide ja lehtmaterjalide töötlemiseks.

Lisaks valmistame CNC freespinke individuaalsete mõõtmetega, mis on kohandatud teie konkreetsetele vajadustele. Selline lähenemine võimaldab optimeerida tootmisprotsesse ja saavutada maksimaalselt tõhusad tulemused.

Need freespingid tagavad võimaluse täpselt ja tõhusalt töödelda laia valikut materjale, pakkudes optimaalseid tulemusi igas tootmisprotsessis.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

CNC metallifreesid tööriistavahetusega – peamised eelised

CNC Metallifreesid tööriistavahetusega – Peamised Eelised

Meie tööriistavahetusega CNC metallifreesid pakuvad märkimisväärseid eeliseid, mis aitavad kaasa tõhusale ja täpsele tootmisprotsessile.

Tööriistavahetuse eelised:

Kiirem töö:

- Automaatne tööriistavahetus vähendab oluliselt seisakuid, kiirendades töötlemisprotsesse ja suurendades tootmisvõimsust.

Väiksem inimlike vigade risk:

- Automaatne süsteem kõrvaldab vead, mis võivad tekkida käsitsi tööriistade vahetamisel, parandades lõpptoodete kvaliteeti.

Võimalus kasutada aktiivseid tööriistu:

- Süsteem võimaldab kasutada aktiivseid tööriistu, näiteks 90-kraadiseid päid ja muid spetsialiseeritud vahendeid, laiendades CNC freeside funktsionaalsust.

Suurem täpsus:

- Tööriistavahetus koos automaatse tööriista mõõtmise süsteemiga tagab maksimaalse täpsuse ja korduvuse, mis on oluline keerukate detailide töötlemisel.

Tööriistavaliku võimalused:

Pakume tööriistavahetussüsteeme, mille mahutavus ulatub 10 tööriistast kuni 100 tööriistani. See valikuvõimalus võimaldab süsteemi kohandada erinevatele tootmisvajadustele.

Meie insenerimeeskond saab kohandada tööriistavahetussüsteemi vastavalt teie konkreetsetele nõuetele, tagades optimaalse jõudluse ja tootmise tõhususe.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Spindli valik metallitööstuses – kõige olulisem otsus

Spindli valik – üks tähtsamaid otsuseid metallitöötluses

Spindli valik on üks olulisemaid otsuseid metallitöötlusprotsessis. See mõjutab mitte ainult lõpptoodangu kvaliteeti, vaid ka tõhusust ja seadme töökindlust. Õige spindli valik sõltub töödeldavast materjalist ja spetsiifilistest tootmisvajadustest.

Meie pakkumine:

Pakume laia valikut spindleid, et vastata igat tüüpi projektidele ja nõuetele:

- Võimsusvahemik: 9 kW kuni 30 kW.

- Pöörlemiskiirus: Kuni 24 000 p/min (rpm).

- Tööriistasüsteemid: BT30, BT40, BT50.

Miks on õige spindli valik nii oluline?

Sobivus materjaliga:

- Erinevad materjalid (nagu alumiinium, teras, titaan jne) nõuavad erinevat spindli võimsust ja pöörlemiskiirust.

Protsessi täpsus:

- Kõrge täpsuse nõuded eeldavad spindleid, mis suudavad saavutada suuri pöörlemiskiirusi ja säilitada stabiilsust.

- Oluline on tagada spindli õige temperatuur, mis aitab hoida taluvusi ja vältida töötlemisprotsessi ajal deformatsioone.

Tootmise tõhusus:

- Õigesti valitud spindel vähendab töötlemisaega ja tagab stabiilse tööjõudluse.

Isikupärastatud lahendused:

Meie meeskond teeb tihedat koostööd klientidega, et leida teie konkreetsetele vajadustele ideaalne spindel. Olgu teie projektiks suure võimsuse nõue või täpsust nõudvad keerukad detailid, pakume parima võimaliku lahenduse.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Tööriista jahutus – eduka töötlemisprotsessi alus

Jahutus – kriitiline aspekt tööriista töös

Jahutus on üks olulisemaid aspekte tööriista töös, mis mõjutab otseselt nii töötlemise kvaliteeti kui ka tööriista ja seadme kasutusiga. Õige jahutus tagab stabiilse ja tõhusa tootmisprotsessi, eriti intensiivse koormuse ja kõrge täpsuse nõudmisel.

Miks on jahutus nii oluline?

Termiliste deformatsioonide vältimine:

- Tööriista ja töödeldava materjali temperatuuri tõus võib põhjustada deformatsioone, mis mõjutavad lõpptoodangu kvaliteeti.

Pikaealisus:

- Tõhus jahutus vähendab tööriistade kulumist ja pikendab nende kasutusiga, vähendades seeläbi ekspluatatsioonikulusid.

Kõrgem töötlemiskvaliteet:

- Hoides tööriista optimaalset temperatuuri, tagatakse parem pinnakvaliteet ja täpsed taluvused.

Tootmiskiiruse suurendamine:

- Jahutus võimaldab kasutada agressiivsemaid lõikeparameetreid, kiirendades seeläbi tootmisprotsessi.

Meie jahutuslahendused:

Pakume erinevaid jahutuslahendusi, et tagada optimaalne jõudlus ja kohandatud lahendused erinevatele vajadustele:

Vedelikjahutus:

- Jahutusrõhk kuni 40 bar, mis tagab kõrge tõhususe ka intensiivse koormuse korral.

- Võimalus jahutada läbi tööriista, mis võimaldab täpset ja tõhusat soojuse eemaldamist.

Minimaalne määrdeainekogus (MQL):

- Väline jahutus, mis eemaldab soojust ja vähendab tööriistade kulumist.

- Jahutus läbi tööriista, mis ühendab täpsuse ja tõhususe, sobides kõrge täpsusega töödeks.

Isikupärastatud lahendused:

Meie insenerimeeskond aitab teil valida kõige sobivama jahutussüsteemi vastavalt teie konkreetsetele vajadustele, tagades optimaalse jõudluse ja kestva lahenduse teie tootmisprotsessidele.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Materjali kinnitamine pinnale – eduka töötlemise alus

Õige materjali kinnitamine – täpse ja ohutu töötlemise alus

Õige materjali kinnitamine on ülioluline, et tagada täpne, stabiilne ja ohutu töötlemisprotsess. Meie pakutavad kinnitamisvõimalused on kohandatavad erinevatele töötlemisvajadustele ja materjalitüüpidele, tagades kõrgeima kvaliteedi ja tõhususe.

Meie kinnitamislahendused:

Vaakumpinnad:

- Ideaalne lahendus õhukestele ja kergetele lehtmaterjalidele.

- Tagab ühtlase ja tugeva materjali hoidmise ilma mehaaniliste kinnitusvahenditeta.

T-pilu pinnad:

- Universaalne lahendus, mis võimaldab kasutada kruustange ja muid kinnitusi.

- Sobib erinevate kujude ja mõõtmetega detailide kinnitamiseks.

Pneumaatilised suruhoidjad:

- Automaatne kinnituslahendus, mis kiirendab ja lihtsustab materjali kinnitamise protsessi.

- Eriti sobilik seeriatootmiseks, kus on oluline korduvus ja kiirus.

Keevituslaua tüüpi pilud:

- Kohandatud pinnad piludega, mis on mõeldud raskete ja keeruka kujuga detailide kinnitamiseks.

- Tagab maksimaalse stabiilsuse intensiivsetes tootmisprotsessides.

Eelised:

- Suurem täpsus: Tagab materjali stabiilsuse ja vähendab vibratsiooni töötlemise ajal.

- Paindlikkus: Erinevad kinnitamisviisid võimaldavad töödelda laia valikut materjale ja detaile.

- Ohutus: Turvalised kinnitussüsteemid vähendavad materjali või seadme kahjustamise riski.

Isikupärastatud lahendused:

Meie insenerimeeskond arendab ja kohandab kinnitussüsteeme vastavalt teie konkreetsetele vajadustele, tagades tõhususe ja suurepärased tulemused teie tootmisprotsessides.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

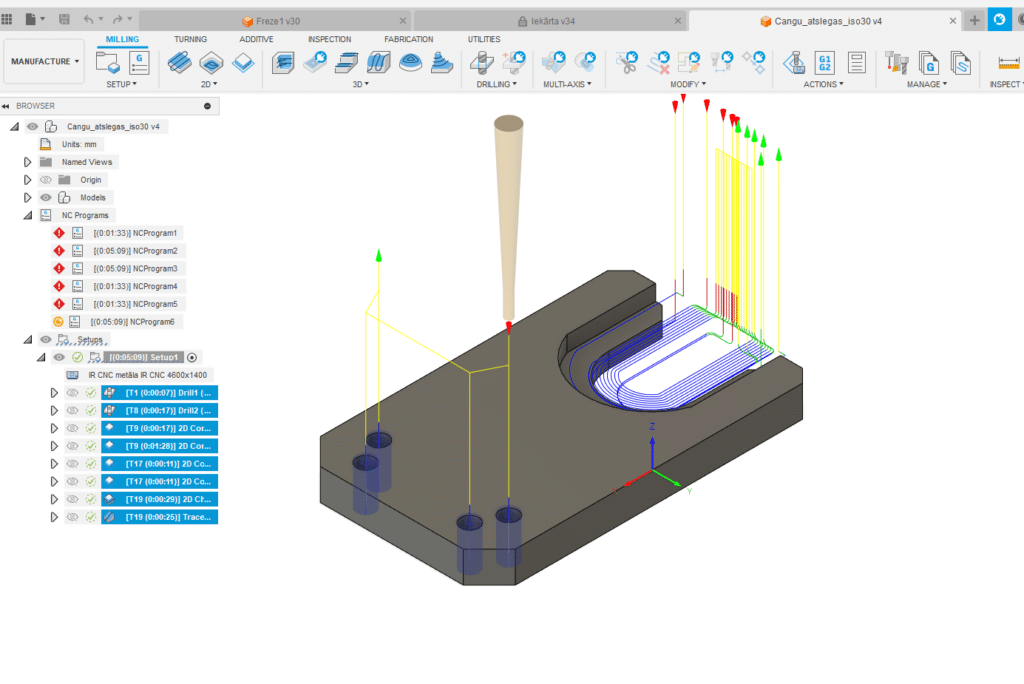

Tarkvara – terviklik lahendus meie CNC seadmetega töötamiseks

Õige materjali kinnitamine – täpse ja ohutu töötlemise alus

Õige materjali kinnitamine on ülioluline, et tagada täpne, stabiilne ja ohutu töötlemisprotsess. Meie pakutavad kinnitamisvõimalused on kohandatavad erinevatele töötlemisvajadustele ja materjalitüüpidele, tagades kõrgeima kvaliteedi ja tõhususe.

Meie kinnitamislahendused:

Vaakumpinnad:

- Ideaalne lahendus õhukestele ja kergetele lehtmaterjalidele.

- Tagab ühtlase ja tugeva materjali hoidmise ilma mehaaniliste kinnitusvahenditeta.

T-pilu pinnad:

- Universaalne lahendus, mis võimaldab kasutada kruustange ja muid kinnitusi.

- Sobib erinevate kujude ja mõõtmetega detailide kinnitamiseks.

Pneumaatilised suruhoidjad:

- Automaatne kinnituslahendus, mis kiirendab ja lihtsustab materjali kinnitamise protsessi.

- Eriti sobilik seeriatootmiseks, kus on oluline korduvus ja kiirus.

Keevituslaua tüüpi pilud:

- Kohandatud pinnad piludega, mis on mõeldud raskete ja keeruka kujuga detailide kinnitamiseks.

- Tagab maksimaalse stabiilsuse intensiivsetes tootmisprotsessides.

Eelised:

- Suurem täpsus: Tagab materjali stabiilsuse ja vähendab vibratsiooni töötlemise ajal.

- Paindlikkus: Erinevad kinnitamisviisid võimaldavad töödelda laia valikut materjale ja detaile.

- Ohutus: Turvalised kinnitussüsteemid vähendavad materjali või seadme kahjustamise riski.

Isikupärastatud lahendused:

Meie insenerimeeskond arendab ja kohandab kinnitussüsteeme vastavalt teie konkreetsetele vajadustele, tagades tõhususe ja suurepärased tulemused teie tootmisprotsessides.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

GH1000MC juhtimissüsteem – erakordne täpsus ja funktsionaalsus

Meie CNC seadmed on varustatud GH1000MC juhtimissüsteemiga, mis tagab erakordse täpsuse, töökindluse ja paindlikkuse, pakkudes tipptasemel tootmislahendusi.

Peamised eelised, valides GH1000MC:

Kiire ja täpne juhtimine:

- Toetab kõrge eraldusvõimega positsioneerimist ja täpset liikumise juhtimist.

- Liikumise täpsus ja stabiilsus sobivad ka kõige keerukamateks töödeks.

Paindlikkus ja ühilduvus:

- Süsteem ühildub erinevate ajamite ja tootmiskeskkondadega.

- Võimaldab juhtida mitut telge ja kohanduda kliendi spetsiifiliste vajadustega.

Kõrge tõhusus:

- Integreeritud funktsioonid vähendavad tootmisseisakuid ja dükkaegu.

- Kiire andmetöötlus ja edastamine tagavad sujuva tootmisvoo.

Automatiseerimine ja lihtne kasutamine:

- Sisseehitatud automaatne diagnostika võimaldab kiiresti tuvastada ja lahendada vigu.

- Kasutajasõbralik liides selgete funktsioonide ja lihtsa programmeerimisega.

Tugev disain ja kaitse:

- Häiretekindlad tehnoloogiad kaitsevad süsteemi väliste häirete, näiteks elektromagnetilise kiirguse eest.

- Kompaktne disain võimaldab süsteemi kasutada ka piiratud ruumides, säilitades kõrge tööefektiivsuse.

Laiad kohandamisvõimalused:

- Toetab spetsiaalsete programmide integreerimist ja kohandamist konkreetsetele seadmetele.

- Toetab mitut liidest ja lisafunktsioone, nagu spindli juhtimine, servo mootori integreerimine, automaatne tööriistavahetus ja palju muud.

Miks valida GH1000MC?

GH1000MC juhtimissüsteem pakub mitte ainult usaldusväärset ja tipptasemel jõudlust, vaid ka paindlikkust, mis võimaldab kohanduda teie ettevõtte vajadustega. See tagab maksimaalse tõhususe ja täpsuse, olles ideaalne valik kaasaegsetele CNC seadmetele, mis saavutavad tipptasemel tootmistulemusi.

Automaatne määrimissüsteem – pikaealisuse ja täpsuse tagamiseks

Kõik meie CNC seadmed on varustatud automaatse määrimissüsteemiga, mis tagab seadme usaldusväärse ja katkematu töö, vähendades hooldusvajadust ja pikendades mehaaniliste komponentide kasutusiga.

Peamised eelised:

Pikaealisus ja töökindlus:

- Automaatne määrimissüsteem tagab regulaarse ja täpse määrdevedeliku jaotamise kõikidele olulistele osadele, vähendades kulumist ja mehaaniliste detailide kahjustuste riski.

Vähendatud hooldusaeg:

- Süsteem kõrvaldab vajaduse mehaanilisi osi käsitsi määrida, säästes aega ja tööjõudu ning tagades iga komponendi täpse määrde koguse.

Ühtlane jõudlus:

- Õige ja järjepideva määrimise tagamine hoiab seadme töö sujuvana, vähendades ootamatuid seisakuid ja suurendades tootmise tõhusust.

Täpsus ja kvaliteet:

- Määrimissüsteem vähendab hõõrdumist ja mehaaniliste osade temperatuuri, tagades täpsema töötlemise ja parandades toodangu kvaliteeti.

Automatiseerimine ja lihtne juhtimine:

- Süsteem on täielikult automatiseeritud ja hõlpsasti kohandatav vastavalt teie spetsiifilistele vajadustele, tagades igas töötsüklis optimaalse tulemuse.

Automaatne määrimissüsteem on lahutamatu osa meie CNC seadmetest, aidates säilitada kõrge tööefektiivsuse ja vähendada ekspluatatsioonikulusid. See on loodud tagama teie seadme pikaealisuse ja kõrgeima kvaliteediga tulemused igas projektis.

Proovivõtmine ja tööriistade mõõtmine – täpsuse garantii

Proovimine ja tööriistade mõõtmine – täpsuse ja tõhususe alus

Õige proovimine ja tööriistade mõõtmine on hädavajalik, et tagada kõrge täpsus ja tõhusus tootmisprotsessides. Need tehnoloogiad parandavad detailide kvaliteeti, vähendavad vigade tekkimise võimalust ja kiirendavad töövoogu.

Proovimine – Mis see on ja miks see on oluline?

Positsioneerimise täpsus:

- Proovimissüsteemid aitavad täpselt määrata detaili asukoha töötluspinnal, tagades ideaalse joondamise töötlusprogrammiga.

Kiirem seadistamine:

- Automaatne detailide proovimine vähendab oluliselt aega, mis kulub käsitsi seadistamisele ja kontrollile.

Kõrgem kvaliteet:

- Proovimissüsteemid välistavad vead detailide positsioneerimisel, parandades seeläbi lõpptoodangu kvaliteeti.

Tööriistade mõõtmine – tõhususe ja täpsuse alus

Automaatne tööriistade kalibreerimine:

- Mõõtesüsteemid määravad täpselt tööriista pikkuse ja läbimõõdu, tagades täpsed lõikeparameetrid.

Pikaealisus ja kulude vähendamine:

- Regulaarne tööriistade mõõtmine vähendab kulumisest tingitud kaotusi ja parandab nende töö tõhusust.

Integreerimine töötlusprogrammiga:

- Automatiseeritud mõõtesüsteemid võimaldavad parameetreid pidevalt kohandada, tagades täpsuse ja korduvuse.

Meie lahendused proovimiseks ja tööriistade mõõtmiseks:

3D proovimissüsteemid:

- Tagavad täpse detailide positsioneerimise ja automaatse andmesisestuse töötlustarkvarasse.

Tööriistade mõõtmisjaamad:

- Pakuvad kiiret ja täpset tööriistade kalibreerimist, vähendades seisakuid ja suurendades tõhusust.

Integreeritud süsteemid:

- Automaatlahendused, mis ühendavad proovimise ja tööriistade mõõtmise, maksimeerides protsessi tõhusust ja täpsust.

Eelised:

- Täpsus: Tagab kõrgeima täpsuse töötlusprotsessides.

- Tõhusus: Vähendab käsitsi tehtavate toimingute hulka ja kiirendab tootmisaega.

- Korduvus: Tagab ühtlase tulemuse igas tootmistsüklis.

Isikupärastatud lahendused:

Meie meeskond aitab teil valida ja integreerida proovimise ja tööriistade mõõtmise süsteemid, mis kõige paremini vastavad teie tootmisvajadustele, tagades kõrgeima jõudluse ja kvaliteedi.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

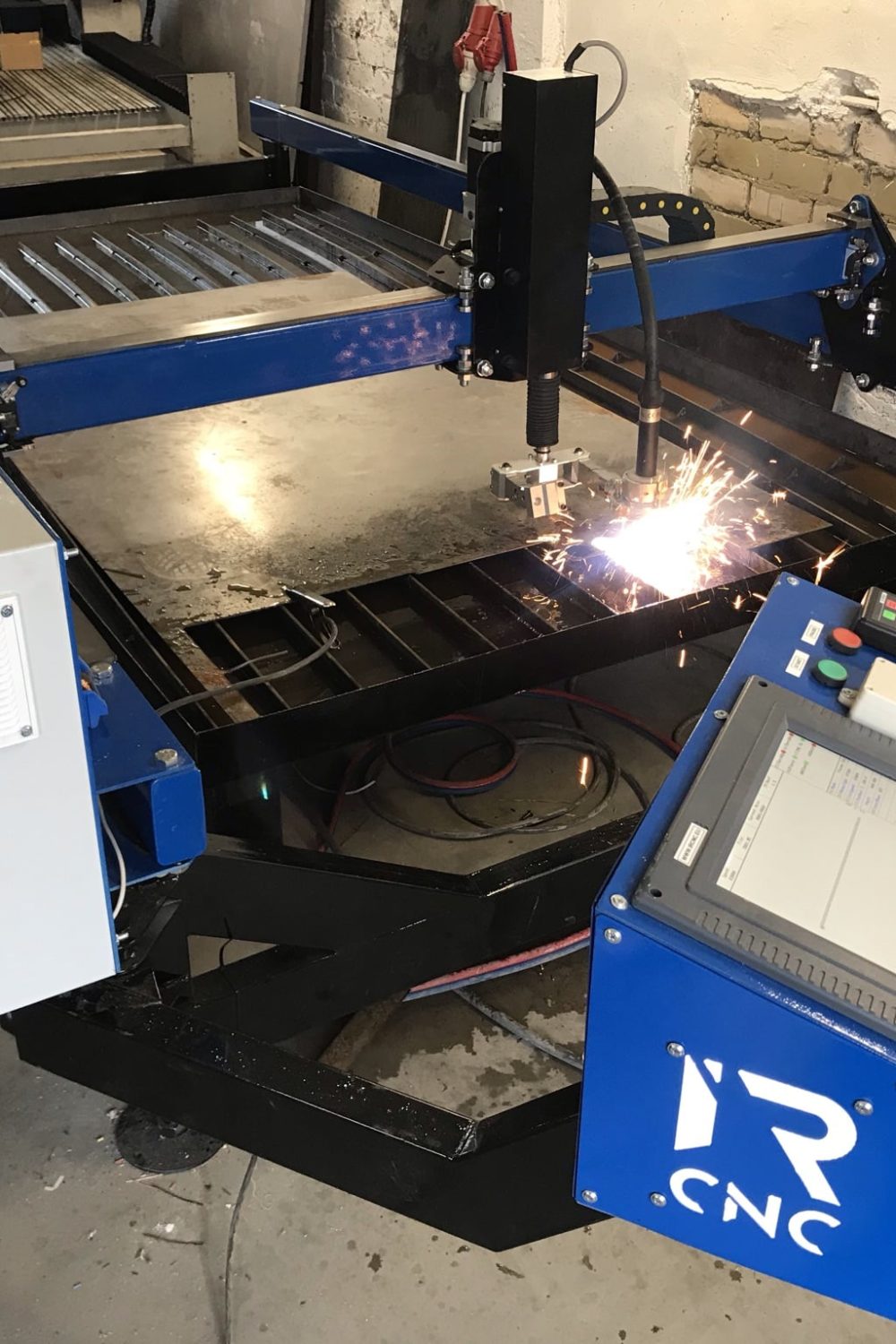

Plasmalõikurid - täpseks ja kiireks metallitöötluseks

CNC VIDEOS

2:26

2:55

3:47

CNC plasmalõikuse tööala mõõdud

Meie CNC plasmalõikeseadmed on spetsiaalselt loodud metalli täpseks ja kiireks töötlemiseks, pakkudes järgmisi standardseid tööala mõõtmeid:

- 1600 × 3100 mm

- 2100 × 3100 mm

- 2100 × 6100 mm

- 2100 × 12100 mm

Lisaks valmistame CNC plasmalõikeseadmeid individuaalsete mõõtmetega, et vastata teie konkreetsetele vajadustele ja tootmiseesmärkidele. See kohandatavus tagab maksimaalse tõhususe ja tipptasemel tulemused.

Meie kaasaegne tehnoloogia ja professionaalne meeskond on valmis pakkuma teile suurepäraseid lahendusi, mis vastavad täielikult teie nõudmistele.

Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

LGK HD plasmaallikad – võimsad ja täpsed lahendused metalli lõikamiseks

Meie CNC seadmed on varustatud LGK HD plasmaallikatega, mis on saadaval võimsustega 120A, 200A ja 300A, pakkudes laia valikut võimalusi erinevate metallide lõikamiseks. Need allikad on loodud tagama erakordset täpsust, suurt lõikekiirust ja töökindlust isegi intensiivse koormuse korral.

Plasmaallika võimsus ja lõikepaksused

| Plasmaallika võimsus (A) | Süsinikteras (mm) | Roostevaba teras (mm) | Alumiinium (mm) |

|---|---|---|---|

| 120A | 20 mm | 15 mm | 10 mm |

| 200A | 30 mm | 20 mm | 15 mm |

| 300A | 40 mm | 30 mm | 25 mm |

Miks valida LGK HD plasmaallikad?

Lai lõikevõimekus:

- Tagab täpse ja tõhusa lõikamise erinevate materjalide ja paksuste töötlemisel.

Kõrge jõudlus:

- Suure võimsusega allikad tagavad kiire ja ühtlase lõikamise, vähendades tootmisaega.

Töökindlus:

- LGK HD plasmaallikad on loodud intensiivseks kasutamiseks, pakkudes stabiilset ja pikaajalist töökindlust.

Energiasäästlikkus:

- Kaasaegsed tehnoloogiad vähendavad energiatarbimist ja tegevuskulusid.

Kokkuvõte:

LGK HD plasmaallikad on ideaalne lahendus ettevõtetele, kes otsivad võimsat ja usaldusväärset tehnoloogiat metallide lõikamiseks. Laiad rakendusvõimalused ja kõrge täpsus võimaldavad saavutada suurepäraseid tulemusi erinevates projektides. Lisainfo saamiseks võtke meiega ühendust!

Usaldusväärne lõikekvaliteet õhu- ja veejahutusega

Meie pakutavad LGK HD plasmaallikad võimsustega 120A, 200A ja 300A on varustatud erinevate jahutussüsteemidega, mis on kohandatud erinevatele lõikamisülesannetele. 120A lõikepõletid kasutavad õhkjahutust, samas kui 200A ja 300A lõikepõletid on varustatud veejahutusega, mis pakub täiendavaid eeliseid intensiivseks ja pikaajaliseks kasutamiseks.

Õhkjahutus (120A):

- Sobib kergemate lõikamisülesannete ja õhemate materjalide jaoks.

- Kompaktne ja lihtsamini paigaldatav lahendus.

- Ideaalne valik, kui on vaja mobiilsust ja paindlikkust.

Veejahutus (200A ja 300A):

Vähenenud düüside ja elektroodide kulumine:

- Veejahutus hoiab lõikepõleti temperatuuri madalana, vähendades oluliselt düüside ja elektroodide kulumist. See pikendab tarvikute eluiga ja vähendab hoolduskulusid.

Pidev lõikekvaliteet:

- Stabiilne temperatuuri reguleerimine tagab ühtlase lõikeprotsessi, säilitades kõrge täpsuse ja kvaliteedi isegi intensiivsel kasutamisel või paksemate materjalide lõikamisel.

Tõhusus pikaajalise koormuse korral:

- Veejahutussüsteem tagab stabiilse jõudluse ka pikaajalise töö korral, välistades ülekuumenemise ja parandades seadme üldist tõhusust.

Miks valida LGK HD plasmaallikad veejahutusega?

- Kokkuhoid tarvikutelt: Vähenenud düüside ja elektroodide kulumine tähendab madalamaid hoolduskulusid.

- Parendatud lõiketäpsus: Stabiilne temperatuur tagab ühtlasema lõikekvaliteedi.

- Kõrge töökindlus: Veejahutus tagab stabiilse töö ka keerukates ja intensiivsetes lõikamisülesannetes.

Kokkuvõte:

Valides LGK HD plasmaallikad veejahutusega, saate pikaajalise ja tõhusa lahenduse kvaliteetsete lõiketulemuste saavutamiseks. See on ideaalne lahendus professionaalseks metallitöötluseks, kus on oluline töökindlus ja minimaalsed ekspluatatsioonikulud.

Plasmapõleti kõrguse reguleerimine – täpsus ja kvaliteet igas lõikes

Plasmapõleti kõrguse reguleerimine – täpsuse ja kvaliteedi alus

Plasmapõleti kõrguse reguleerimine on kriitiline tegur, mis mõjutab otseselt lõike kvaliteeti, täpsust ja materjali kasutamise tõhusust. Meie CNC seadmed on varustatud kolmetasandilise kõrguse juhtimissüsteemiga, mis tagab põletile optimaalse asendi kogu lõikeprotsessi vältel.

Kolmetasandiline kõrguse juhtimine:

Kõrguse mõõtmine enne süüdet:

- Enne lõikamise alustamist määrab põletisensor täpselt metallplaadi kõrguse.

- See funktsioon tagab, et lõikamine algab õigelt positsioonilt, vähendades materjali kahjustuste riski ja tagades optimaalse sisselõike kvaliteedi.

Põleti tõstmine süüte ajal:

- Süüte ajal tõstetakse põletit, et kaitsta seda pritsmete, sädemete ja kuumuse tekitatud kahjustuste eest.

- See pikendab põleti ja tarvikute kasutusiga ning tagab sujuva töövoo.

Pidev kõrguse reguleerimine lõikamise ajal:

- Süsteem mõõdab pidevalt lõikamise ajal tekkivat pinget ja reguleerib automaatselt põletikõrgust vastavalt materjali ebatasasustele või deformatsioonidele.

- See tagab ühtlase lõike kvaliteedi olenemata materjali pinnaseisundist.

Eelised meie plasmapõleti kõrguse juhtimissüsteemi kasutamisel:

Parendatud lõikekvaliteet:

- Täpne kõrguse säilitamine tagab ühtlase ja sileda lõike, vältides soovimatuid põletusi või ebatasasusi materjalil.

Suurenenud tõhusus:

- Automaatne kõrguse reguleerimine kõrvaldab vajaduse käsitsi korrigeerimiseks, säästes aega ja vähendades operaatori töökoormust.

Tarvikute pikem kasutusiga:

- Optimaalne põletikõrgus vähendab düüside ja elektroodide kulumist, vähendades tegevuskulusid.

Ohutus ja töökindlus:

- Süsteem kaitseb põletit kahjustuste eest süüte ja lõikamise ajal, tagades sujuva ja stabiilse töö pikaajaliselt.

Kokkuvõte:

Meie kolmetasandiline plasmapõleti kõrguse juhtimissüsteem tagab kõrgekvaliteedilise lõike, vähendab seisakuid ja pikendab tarvikute kasutusiga. See tehnoloogia on hädavajalik professionaalseks metallitöötluseks, pakkudes täpsust ja töökindlust igas töötsüklis.

Trīs pakāpju augstuma kontrole:

Augstuma mērīšana pirms dūriena:

- Pirms griešanas uzsākšanas degļa sensors precīzi nosaka metāla plāksnes augstumu.

- Šī funkcija garantē, ka griešana tiek uzsākta no pareizās pozīcijas, tādējādi samazinot materiāla bojājumu risku un nodrošinot optimālu dūriena kvalitāti.

Degļa pacelšana dūriena brīdī:

- Dūriena laikā deglis tiek pacelts, lai aizsargātu to no atlekšanas, dzirksteļu vai karstuma radītiem bojājumiem.

- Tas palīdz pagarināt degļa un patēriņa detaļu kalpošanas laiku un uzturēt vienmērīgu darba plūsmu.

Nepārtraukta augstuma pielāgošana griešanas laikā:

- Sistēma nepārtraukti mēra griešanas laikā radīto voltāžu un automātiski pielāgo degļa augstumu atbilstoši materiāla nelīdzenumiem vai deformācijām.

- Šī funkcija nodrošina vienmērīgu griezuma kvalitāti neatkarīgi no materiāla virsmas stāvokļa.

Priekšrocības, izmantojot mūsu plazmas augstuma kontroles sistēmu:

Uzlabota griezuma kvalitāte:

- Precīzs augstuma uzturēšana garantē vienmērīgu un gludu griezumu, izvairoties no nevēlamiem materiāla apdegumiem vai nepilnībām.

Palielināta efektivitāte:

- Automātiskā augstuma regulēšana novērš manuālās korekcijas nepieciešamību, ietaupot laiku un samazinot operatora iesaisti.

Patēriņa detaļu kalpošanas ilguma palielināšana:

- Optimāls degļa augstums samazina nolietojumu dīzēm un elektrodiem, tādējādi samazinot ekspluatācijas izmaksas.

Drošība un uzticamība:

- Sistēma pasargā deglis no bojājumiem dūriena un griešanas laikā, nodrošinot vienmērīgu un stabilu darbību ilgtermiņā.

Kopsavilkums:

Mūsu trīs pakāpju plazmas augstuma kontroles sistēma nodrošina augstākās kvalitātes griezumu, samazina dīkstāves un palielina patēriņa detaļu ilgmūžību. Šī tehnoloģija ir neaizstājams risinājums profesionālai metālu apstrādei, garantējot precizitāti un uzticamību katrā darba ciklā.

Plasma juhtimissüsteem – täpsus ja usaldusväärsus teie lõikamisprotsessides

Fangling F2300 Juhtimissüsteem – usaldusväärne ja tõhus plasmalõikuse juhtimine

Meie plasmalõikeseadmed on varustatud Fangling F2300 juhtimissüsteemiga, mis pakub kaasaegset ja tõhusat juhtimist, parandades tootmisprotsessi ja tagades sujuva ning kvaliteetse töö.

Fangling F2300 peamised eelised:

Kasutajasõbralik liides:

- Lai ja selge värviekraan intuitiivse menüüga, mis võimaldab operaatoril hõlpsasti hallata kõiki funktsioone.

- Kiire ja mugav juurdepääs kõigile vajalikele seadetele ja parameetritele.

50 eelnevalt defineeritud kujundit:

- Juhtimissüsteemi on sisseehitatud 50 standardset kujundit, nagu ringid, ruudud, hulknurgad ja muud geomeetrilised vormid, mis ei nõua joonistamist ega lisaprojekteerimist.

- See funktsioon võimaldab lõikamist kiiresti alustada, vähendades ettevalmistusaega.

Stabiilne ja usaldusväärne töö:

- F2300 on vastupidav ja loodud pikaajaliseks tööks ka intensiivsetes tingimustes.

- Elektroonika ja mehhanismid on kaitstud väliste tegurite, näiteks tolmu ja vibratsiooni eest, tagades süsteemi pikaealise töökindluse.

Kiire seadistamine ja lihtne kasutamine:

- Süsteemi on lihtne paigaldada ja see sobib kiireks väljaõppeks, muutes selle suurepäraseks lahenduseks nii kogenud operaatoritele kui ka algajatele.

Kokkuvõte:

Fangling F2300 juhtimissüsteem ühendab kasutusmugavuse, usaldusväärsuse ja tõhususe, muutes selle ideaalseks valikuks professionaalseks plasmalõikuseks. See tagab kvaliteetse ja sujuva tootmisprotsessi, säästes samal ajal aega ja ressursse.

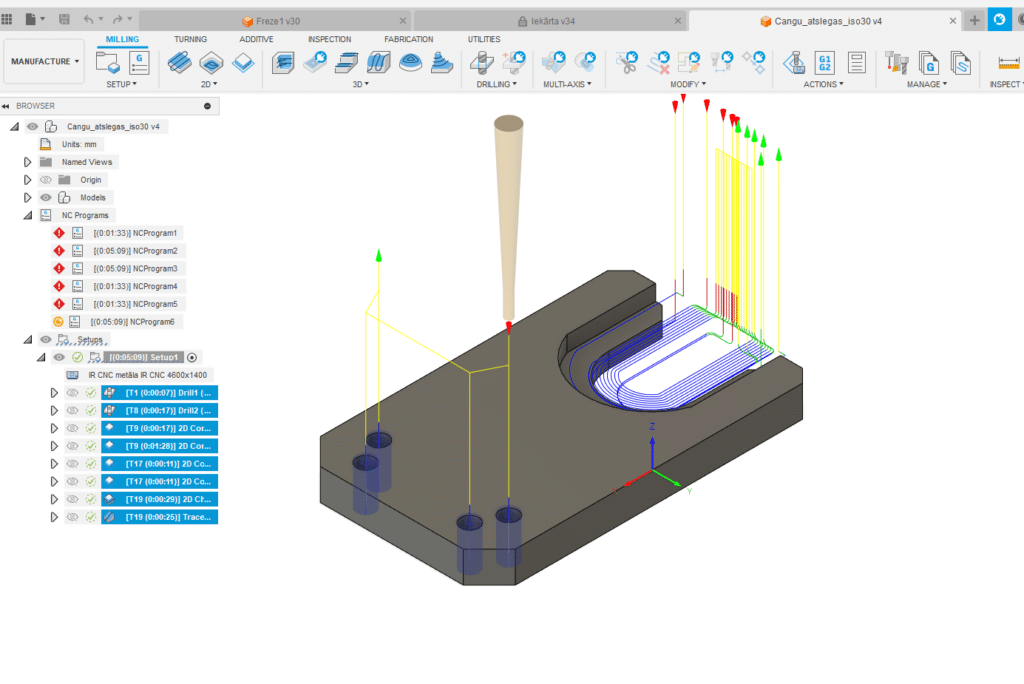

Tarkvara – terviklik lahendus meie CNC seadmetega töötamiseks

Meie CNC seadmed on ühilduvad igat tüüpi CAM tarkvaraga, kuid soovitame kasutada Autodesk Fusion 360, mis pakub terviklikku lahendust alates disainist kuni valmislõikefailini.

Peamised eelised Autodesk Fusion 360 kasutamisel:

Terviklik protsess ühes programmis:

- Programm pakub täielikku töövoogu – alates disaini loomisest, detailide paigutamisest (nesting) ja tööriistakogude haldamisest kuni valmis lõikefaili ettevalmistamiseni teie CNC seadmele.

Laiad võimalused ja funktsionaalsus:

- Fusion 360 pakub erinevaid tööriistu, mis kohanduvad teie konkreetsete vajadustega, muutes selle ideaalseks nii lihtsate kui ka keerukate projektide jaoks.

Laialdaselt kättesaadav koolitus:

- See on üks populaarsemaid CAM programme maailmas, mistõttu on sellele saadaval palju koolitusmaterjale, õppevideoid ja foorumeid, mis aitavad vajalikud oskused kiiresti omandada.

Meie tugi ja koolitus:

- Pakume koolitust ja konsultatsioone failide loomiseks otse teie toodete jaoks. Meie meeskond on saadaval 24/7, et aidata teil lahendada kõik küsimused ja tagada katkematu ja tõhus töövoog.

Autodesk Fusion 360 kasutamine koos meie CNC seadmetega annab teile usaldusväärse ja tõhusa lahenduse, mis kiirendab tootmisprotsesse ja parandab toodangu kvaliteeti.

Lisainfo saamiseks tarkvara ja meie pakutavate koolituste kohta võtke meiega ühendust!

Vaata lähemalt Autocad Fusion 360 siit:

https://www.autodesk.com/products/fusion-360/overview?term=1-YEAR&tab=subscription&plc=FSN

CNC konstruktsioon – täpsus ja töökindlus igas olukorras

Meie CNC seadmed on loodud erilist rõhku pannes konstruktsiooni stabiilsusele ja täpsusele. Selleks, et säilitada kõrget töökindlust ja täpsust ka intensiivsetes töötingimustes, on kõik juhikud ja CNC raam eraldatud raamistikust, kuhu töödeldav materjal asetatakse.

Peamised eelised:

Kaitse kuumuse mõju eest:

- Materjalide töötlemisel, näiteks plasmalõikuse või laserlõikuse ajal, eraldub kuumus, mis võib põhjustada temperatuurist tingitud deformatsioone. Meie konstruktsioon tagab, et CNC juhikud ja raam ei ole mõjutatud, säilitades kõrge täpsuse sõltumata temperatuurimuutustest.

Stabiilsus koormuse all:

- Materjalide paigutamine või raskete lehtede liigutamine võib põhjustada raami väändumist. Meie eraldatud raamikonstruktsioon välistab selliste deformatsioonide mõju CNC juhikutele või lõikamise täpsusele, tagades stabiilse ja usaldusväärse töö.

Õnnetuste riski vähendamine:

- Eraldiseisev materjaliraam toimib puhvrina, kaitstes CNC põhisüsteemi võimalike koormuste või löökide eest, mis võivad tekkida hooletu käsitsemise käigus.

Pikaealisus ja lihtsam hooldus:

- Konstruktsiooni jagamine vähendab kriitiliste komponentide, näiteks juhikute ja CNC mehhanismide kulumist. See tähendab pikemat kasutusiga ja väiksemaid hoolduskulusid.

Täpsuse säilitamine igas olukorras:

- Isegi kui materjaliraam väändub või deformeerub, jäävad CNC juhtimissüsteem ja raam kahjustamata, tagades järjepideva lõikekvaliteedi ja täpsuse.

Kokkuvõte:

Meie CNC seadmete ainulaadne konstruktsioon pakub erakordset täpsust, vastupidavust ja töökindlust igasugustes töötingimustes. See on ideaalne lahendus professionaalsetele kasutajatele, kes otsivad stabiilsust ja kõrgeimat kvaliteeti ka kõige keerukamates tingimustes.

Veebassein – puhtam keskkond ja täpsem töötlus

Meie CNC seadmed on varustatud veevanniga, mis tagab tõhusa suitsu ja tolmu filtreerimise ning aitab säilitada materjali stabiilsust töötlemise ajal. See lahendus parandab töökoha kvaliteeti ja tagab suurema lõikamise täpsuse ning materjalide tõhususe.

Peamised eelised:

Suitsu ja tolmu filtreerimine:

- Veevann püüab tõhusalt kinni lõikamise käigus tekkiva suitsu ja tolmu, tagades puhtama töökeskkonna.

- Kahjulike ainete leviku risk väheneb, muutes töötingimused ohutumaks ja tervisesõbralikumaks.

Materjali stabiilsus:

- Veevann aitab vältida kuumusest tingitud materjali väändumist töötlemise ajal.

- See tagab täpse materjalivormi säilimise ja parandab lõikamise kvaliteeti.

Kuumuse vähendamine:

- Veevann hajutab tõhusalt lõikamisprotsessi käigus tekkivat kuumust, vältides lehtmaterjali deformatsiooni ja vähendades termilist pinget.

Lihtne hooldus:

- Veevann on varustatud filtrisüsteemiga, mis hoiab vee puhtana, püüdes kinni lõikamisjäägid ja metalli osakesed.

- Lihtne puhastamine ja hooldus tagavad süsteemi pikaajalise tõhususe.

Energiatõhusus:

- Vähendades ventilatsioonisüsteemi koormust suitsu ja tolmu eemaldamisel, aitab veevann säästa energiat ja vähendada tegevuskulusid.

Kokkuvõte:

Veevanniga varustatud CNC seadmed pakuvad kõrgema kvaliteediga töötlemist, ohutumat töökeskkonda ja suuremat materjalide tõhusust. See on ideaalne lahendus professionaalseks metallitöötluseks, kus tähtsustatakse täpsust, töökindlust ja keskkonnasäästlikkust.

Lisavõimalused teie CNC seadmetele – maksimaalne mitmekülgsus ja tõhusus

Meie CNC seadmed on kohandatavad vastavalt teie konkreetsetele tootmisvajadustele, pakkudes laia valikut lisavarustust, mis laiendab seadmete funktsionaalsust ja parandab töö tõhusust.

Saadavalolev lisavarustus:

Gaasipõleti:

- Ideaalne paksude metallide lõikamiseks, kus plasmalõikuse võimsusest ei piisa.

- Sobib intensiivseks kasutamiseks ja mitmekesisteks metallitöötlusülesanneteks.

Puurimispea:

- Mõeldud täpsete ja kiirete aukude puurimiseks metallis, vähendades vajadust eraldi puurimisseadme järele.

- Toetab erineva diameetriga puure ja materjale, sealhulgas terast ja alumiiniumit.

- Tagab ühtlased ja täpsed puurimised, kiirendades tootmisprotsessi.

Märgistuspea:

- Ideaalne komponentide identifitseerimiseks või juhiste lisamiseks.

- Tagab selged ja loetavad märgistused erinevatele materjalidele, näiteks metallplaatidele ja detailidele.

- Sobib seerianumbrite, monteerimisjoonte või muu tehnoloogilise info märgistamiseks.

Kokkuvõte:

Meie lisavarustusega saate kohandada CNC seadmeid, et saavutada maksimaalne tõhusus ja täita ka kõige nõudlikumad tootmisülesanded. Lisainfo saamiseks või personaalse pakkumise saamiseks võtke ühendust meie meeskonnaga!

Kulukalkulaator

Valige soovitud mõõtmed, lisage vajalikud lisad ja sirvige erinevaid konfiguratsioone, et leida teie jaoks parim lahendus.