CNC-metallbearbetning, plasma fräsar, fräsmaskiner och fiberlasrar

Plasma fräsar, fräsmaskiner och fiberlasrar

Vi erbjuder ett brett utbud av lösningar för metallbearbetning som gör att du effektivt och exakt kan utföra arbeten av varierande komplexitet. Vår teknik gör det möjligt att tillverka både enkla och komplexa detaljer.

Fiberlasrar - framtiden teknik inom metallbearbetning

Dessa maskiner använder en högintensiv ljusstråle för att skära metall exakt och rent, vilket ger utmärkt bearbetningskvalitet även på de svåraste materialen. Fiberlasrar är extremt energieffektiva och har låga underhållskostnader, vilket gör dem till ett lönsamt val för alla företag.

Energieffektivitet

Jämfört med traditionella lasrar förbrukar fiberlasrar mindre energi och ger längre livslängd med låga underhållskostnader.

Högre noggrannhet

Fiberlasrar möjliggör finskärning, märkning och nya metoder för precisionsbearbetning och metalltillverkning.

Fiberlaser

Framtiden för metallbearbetning! Den erbjuder felfri noggrannhet och hastighet.

Bearbetningsytor för fiberlasrar

Våra fiberlasrar är högprecisionsmaskiner designade för bearbetning av olika material och erbjuder följande standardytmått:

1600 × 3100 mm

2100 × 3100 mm

2100 × 6100 mm

Vid behov erbjuder vi fiberlasrar med anpassade mått som är skräddarsydda efter dina specifika behov. Detta garanterar högsta effektivitet och utmärkta resultat för alla typer av projekt.

Tack vare vår moderna teknik och vårt erfarna team kan vi leverera exceptionella lösningar som uppfyller de högsta standarderna.

Kontakta vårt team för att få mer information eller en personlig offert!

Maxphotonics laseraggregat – en kraftfull och pålitlig lösning för metallskärning

Vi använder Maxphotonics laseraggregat med en effekt från 2 till 12 kW, vilket säkerställer hög precision, effektivitet och mångsidighet vid bearbetning av olika metaller. Dessa laseraggregat är designade för att möta både stora och små produktionsbehov.

Varför välja Maxphotonics laseraggregat?

Brett effektspektrum:

- Tillgänglig effekt från 2 till 12 kW, anpassad för olika material och skärkrav.

Snabb service och tillförlitlighet:

- Maxphotonics servicecenter är baserat i Tyskland, vilket säkerställer snabb support och minimala stillestånd även vid oförutsedda situationer.

Hög effektivitet och kvalitet:

- Utmärkt strålkvalitet och energieffektivitet, vilket minskar kostnaderna och levererar resultat av högsta kvalitet.

Laseraggregatets effekt och skärtjocklekar:

| Lasereffekt (kW) | Maximal skärtjocklek (mm) |

|---|---|

| 2 kW | 8 mm (kolstål), 4 mm (rostfritt stål), 3 mm (aluminium) |

| 4 kW | 15 mm (kolstål), 8 mm (rostfritt stål), 6 mm (aluminium) |

| 6 kW | 20 mm (kolstål), 12 mm (rostfritt stål), 8 mm (aluminium) |

| 8 kW | 25 mm (kolstål), 16 mm (rostfritt stål), 12 mm (aluminium) |

| 10 kW | 30 mm (kolstål), 20 mm (rostfritt stål), 16 mm (aluminium) |

| 12 kW | 35 mm (kolstål), 25 mm (rostfritt stål), 20 mm (aluminium) |

Sammanfattning:

Genom att välja Maxphotonics laseraggregat får du en pålitlig, högkvalitativ och effektiv lösning för metallskärning. Med snabb service och ett brett effektspektrum kan laserns prestanda anpassas efter specifika behov, vilket ger utmärkta resultat och minimerar stillestånd.

Säkerhet vid arbete med fiberlasrar – skydd för dina anställda och arbetsmiljön

Våra fiberlasrar är designade enligt de högsta säkerhetsstandarderna för att säkerställa säkerheten för dina operatörer och arbetsmiljön. Laserstrålen placeras i särskilt konstruerade slutna utrymmen som effektivt skyddar mot laserstrålning och andra potentiella risker.

Huvudsakliga säkerhetsfördelar:

Skydd mot laserstrålning:

- Konstruktionen av de slutna utrymmena isolerar laserstrålningen helt, vilket eliminerar skadliga effekter på operatörens ögon eller hud.

Arbetssäkerhet:

- Utrymmet är utrustat med säkerhetsbrytare och mekanismer som förhindrar att operatören får tillgång till laserområdet medan lasern är aktiv.

Strålningsisolering:

- Det slutna utrymmet garanterar fullständig isolering av laserstrålningen i enlighet med internationella säkerhetsstandarder och föreskrifter.

Förbättrad arbetsmiljö:

- Laserdrift i slutna utrymmen minimerar luftföroreningar och reducerar buller, vilket förbättrar arbetsförhållandena för operatörerna.

Integrerade säkerhetssystem:

- Lasern är utrustad med automatiska avstängningsmekanismer vid nödsituationer, till exempel när dörrar öppnas eller om driftsförhållandena inte uppfylls.

Certifierad teknologi:

- Alla fiberlasrar och säkerhetssystem uppfyller internationella säkerhetsstandarder, såsom CE- och FDA-krav.

Sammanfattning:

Våra säkerhetslösningar för fiberlasrar garanterar den högsta skyddsnivån för dina medarbetare och arbetsmiljön. Genom att välja en laser med ett slutet utrymme får du en pålitlig och säker lösning som inte bara säkerställer högkvalitativ bearbetning utan också skyddar arbetsmiljön och skapar trygghet.

Arbetsbord med flera ytor – kontinuerligt arbetsflöde och effektivitet

Våra CNC-maskiner är utrustade med ett arbetsbord med flera ytor som säkerställer ett kontinuerligt arbetsflöde och en avsevärd produktivitetsökning. Denna lösning är designad för att minimera stillestånd och optimera materialbearbetningen.

Huvudsakliga fördelar:

Kontinuerlig drift:

- Medan lasern arbetar på en yta kan operatören ta bort skurna detaljer och förbereda nästa materialark på en annan yta. Detta innebär att stillestånd minimeras avsevärt.

Ren och organiserad arbetsmiljö:

- Ett system med flera ytor möjliggör en effektiv organisering av arbetsprocessen, vilket undviker onödigt kaos och säkerställer en välordnad arbetsmiljö.

Tidsbesparing:

- Materialpåläggning och borttagning sker parallellt med skärprocessen, vilket påskyndar hela arbetsflödet.

Enkel och effektiv rengöring:

- Tack vare den smarta bordskonstruktionen är ytorna lätta att rengöra, vilket bidrar till en välordnad arbetszon och maskinens hållbarhet.

Produktionsflexibilitet:

- Ett system med flera ytor möjliggör samtidig hantering av olika uppgifter, anpassar sig till produktionsbehoven och ökar produktiviteten.

Sammanfattning:

Ett arbetsbord med flera ytor är en utmärkt lösning för företag som vill minska stillestånd och förbättra arbetsflödets effektivitet. Denna teknik säkerställer kontinuerlig drift, tidsbesparing och en välorganiserad arbetsmiljö, vilket gör din produktionsprocess snabbare och effektivare.

CNC-bearbetning av metall - operativa principer, alternativ

CNC-bearbetning öppnar upp för ett brett spektrum av möjligheter. Det möjliggör ett brett utbud av bearbetningsoperationer – från precisionsskärning till detaljerad fräsning – på kortare tid och med mindre resurser. Plasmaskärare erbjuder snabb och ren metallbearbetning, medan CNC-fräsar och fiberlasrar öppnar dörren för komplexa former och fina detaljer. Dessa tekniker är idealiska för att öka din produktionskapacitet och optimera dina arbetsprocesser.

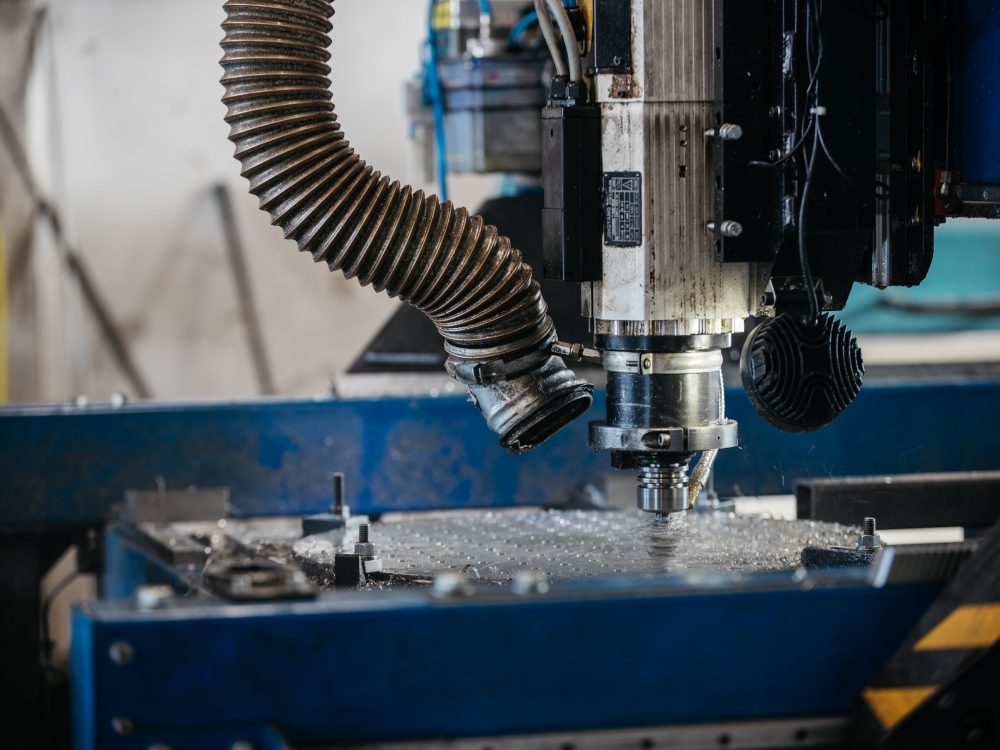

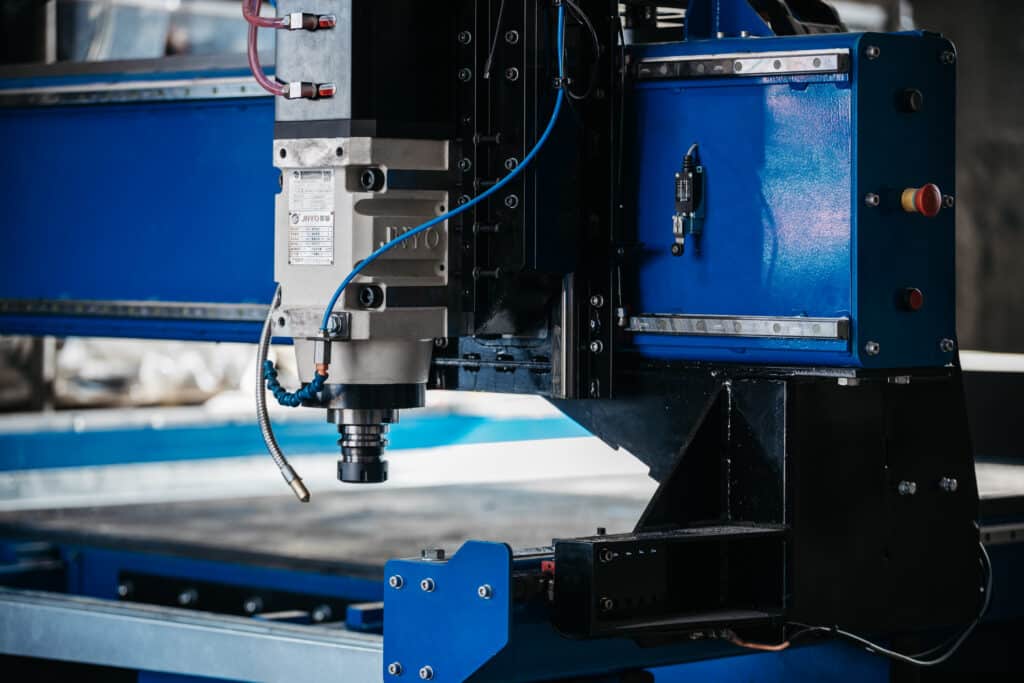

CNC-fräsmaskiner - för komplexa delar

För komplexa och exakta detaljer erbjuder CNC-fräsmaskiner oöverträffad smidighet och anpassningsförmåga. Dessa maskiner är utrustade med styrsystem med hög precision som gör att du kan arbeta med olika material och skapa detaljerade former. Effektiva verktygsbyten och automatiserade operationer minskar produktionstiden och materialåtgången, vilket optimerar produktionsprocesserna.

Varför välja storskaliga fräs- och borrbord?

Våra storskaliga CNC-fräsar är den perfekta lösningen för bearbetning av stora och komplexa detaljer och erbjuder ett brett spektrum av applikationer:

Byggkonstruktioner:

Ger hög precision och kapacitet för bearbetning av stora materialvolymer.Tillverkning av flyg- och tågdelskomponenter:

Uppfyller de högsta kvalitetskraven och möjliggör tillverkning av komplexa former. Flyg- och tågdelskomponenter är ofta mycket stora, vilket gör storskaliga CNC-fräsar oumbärliga för sådana uppgifter.Tillverkning av stora maskinkonstruktioner:

När exakt och storskalig bearbetning är nödvändig.

Fördelar med våra storskaliga CNC-fräsar:

- Möjlighet att bearbeta mycket stora detaljer, vilket minskar behovet av montering av komponenter.

- Högprecisions teknologi som garanterar utmärkta resultat.

- Mångsidighet för bearbetning av olika material, inklusive trä, metall, kompositmaterial och andra.

Våra storskaliga CNC-fräsar erbjuder flexibilitet och effektivitet som är avgörande i alla moderna produktionsprocesser. Med dessa maskiner kan du optimera produktionstiden och förbättra slutproduktens kvalitet.

Kontakta vårt team för att få mer information eller en personlig offert!

Bearbetningsytor

Bearbetningsytor för CNC-fräsar

Våra CNC-fräsar erbjuder ett brett utbud av bearbetningsytor för att möta olika produktionsbehov:

- 700 × 700 × 500 mm – Lämpliga för fräsning av stora detaljer.

- 2000 × 3000 × 300 mm – Perfekta för plåtbearbetning och fräsning samt för stora detaljer.

- 7000 × 1200 × 400 mm – Designade för bearbetning av IPE, UPE fyrkantsrör, rundstänger och stora detaljer.

- 7000 × 2000 × 400 mm – Idealiska för IPE, UPE fyrkantsrör, rundstänger och stora detaljer, samt plåtbearbetning.

- 13000 × 1200 × 400 mm – Ett utmärkt val för bearbetning av IPE, UPE fyrkantsrör, rundstänger och stora detaljer.

- 13000 × 3000 × 400 mm – Designade för bearbetning av IPE, UPE fyrkantsrör, rundstänger, stora detaljer och plåtbearbetning.

Utöver dessa standardstorlekar tillverkar vi CNC-fräsar med anpassade mått som är skräddarsydda efter dina specifika behov. Denna flexibilitet möjliggör optimering av produktionsprocesser och maximerar effektiviteten.

Dessa fräsar ger möjlighet att precis och effektivt bearbeta en mängd olika material och säkerställer optimala resultat i alla produktionsprocesser.

Kontakta vårt team för att få mer information eller en personlig offert!

CNC-fräsar för metall med verktygsväxling – Huvudsakliga fördelar

CNC-fräsar för metall med verktygsväxling – Huvudsakliga fördelar

Våra CNC-fräsar för metall med verktygsväxling erbjuder betydande fördelar som underlättar en effektiv och exakt produktionsprocess.

Fördelar med verktygsväxling:

Snabbare arbete:

- Automatisk verktygsväxling minskar stilleståndstiden avsevärt, snabbar upp bearbetningsprocesserna och ökar produktionskapaciteten.

Minskad risk för mänskliga fel:

- Automatiska system eliminerar fel som kan uppstå vid manuell verktygsväxling, vilket förbättrar slutproduktens kvalitet.

Möjlighet att använda aktiva verktyg:

- Systemet gör det möjligt att använda aktiva verktyg som 90-graders huvuden och andra specialverktyg, vilket utökar CNC-fräsens funktionalitet.

Högre precision:

- Verktygsväxling som kombineras med ett automatiskt verktygsmätningssystem säkerställer maximal precision och repeterbarhet, vilket är avgörande vid bearbetning av komplexa detaljer.

Verktygsvalmöjligheter:

Vi erbjuder verktygsväxlingssystem med en kapacitet från 10 till 100 verktyg. Denna flexibilitet gör det möjligt att anpassa systemet efter olika produktionsbehov.

Vårt ingenjörsteam kan anpassa verktygsväxlingssystemet efter dina specifika krav för att säkerställa optimal prestanda och produktionseffektivitet.

Kontakta vårt team för mer information eller för att få en personlig offert!

Val av spindel för metallbearbetning – Det viktigaste beslutet

Val av spindel – ett avgörande beslut inom metallbearbetning

Valet av spindel är en av de viktigaste aspekterna i metallbearbetningsprocessen. Det påverkar inte bara slutproduktens kvalitet, utan även effektiviteten och maskinens driftstid. Ett korrekt spindelval beror på det material som ska bearbetas och de specifika produktionsbehoven.

Vårt erbjudande:

Vi erbjuder ett brett utbud av spindlar för att möta alla typer av projekt och krav:

- Effektområde: Från 9 kW till 30 kW.

- Varvtal: Upp till 24 000 rpm.

- Verktygssystem: BT30, BT40, BT50.

Varför är rätt spindelval så viktigt?

Materialkompatibilitet:

- Olika material som aluminium, stål och titan kräver olika spindeleffekter och varvtalskonfigurationer.

Processens precision:

- För höga precisionskrav behövs spindlar med höga varvtal och stabil prestanda.

- Spindlar som hålls vid en stabil temperatur säkerställer toleransuppfyllnad och förhindrar deformationer under bearbetningen.

Produktivitet:

- En korrekt anpassad spindel minskar bearbetningstiden och säkerställer stabil drift.

Skräddarsydda lösningar:

Vårt team samarbetar med kunder för att hitta den perfekta spindeln för deras specifika behov. Oavsett om du behöver hög effekt för stora projekt eller precision för komplexa detaljer, kan vi erbjuda den mest lämpliga lösningen.

Kontakta vårt team för mer information eller för att få en personlig offert!

Verktygskylning – Grunden för en framgångsrik bearbetningsprocess

Kylning – en avgörande faktor för verktygsprestanda

Kylning är en av de viktigaste aspekterna vid verktygsdrift och påverkar direkt både bearbetningskvaliteten och verktygets samt maskinens livslängd. Korrekt kylning säkerställer en stabil och effektiv produktionsprocess, särskilt vid hög belastning och precisionsarbete.

Varför är kylning så viktig?

Förebyggande av termisk deformation:

- Ökande temperaturer i verktyget och det bearbetade materialet kan orsaka deformationer som påverkar slutproduktens kvalitet negativt.

Förlängd livslängd:

- Effektiv kylning minskar verktygsslitage och förlänger dess livslängd, vilket minskar driftskostnaderna.

Högre bearbetningskvalitet:

- Genom att hålla verktyget vid optimal temperatur uppnås bättre ytfinish och exaktare toleranser.

Ökad produktionshastighet:

- Kylning möjliggör mer aggressiva skärparametrar, vilket snabbar upp produktionsprocessen.

Våra kylningslösningar:

Vätskekylning:

- Kyltryck upp till 40 bar, vilket ger hög effektivitet även vid intensiv belastning.

- Möjlighet till kylning genom verktyget för exakt och effektiv värmeavledning.

Minimala mängder smörjmedel (MQL):

- Extern kylning som effektivt leder bort värme och minskar verktygsslitage.

- Kylning genom verktyget, som kombinerar precision och effektivitet, särskilt lämpad för precisionsarbete.

Skräddarsydda lösningar:

Vårt ingenjörsteam hjälper dig att välja det bästa kylsystemet för dina specifika behov och säkerställer optimal prestanda och hållbara lösningar för din produktionsprocess.

Kontakta oss för att få mer information eller en personlig offert!

Materialfixering på ytan – Grunden för framgångsrik bearbetning

Korrekt materialfixering – grunden för precis och säker bearbetning

Rätt materialfixering är avgörande för att säkerställa en exakt, stabil och säker bearbetningsprocess. Våra fixeringslösningar anpassas efter olika bearbetningsbehov och materialtyper, vilket garanterar högsta kvalitet och effektivitet.

Våra fixeringslösningar:

Vakuumbord:

- Perfekta för tunna och lätta plåtar.

- Ger jämn och stark materialhållning utan behov av mekaniska fixeringsanordningar.

T-spårsbord:

- En mångsidig lösning som möjliggör användning av skruvstycken och andra fixeringsanordningar.

- Lämpliga för fixering av detaljer i olika former och storlekar.

Pneumatiska spännare:

- Automatiska fixeringssystem som påskyndar och förenklar materialfixeringen.

- Särskilt lämpliga för serieproduktion där repeterbarhet och snabbhet är avgörande.

Svetsbord med spår:

- Anpassade bord med spår, designade för tunga och komplexa detaljer.

- Säkerställer maximal stabilitet vid intensiva produktionsprocesser.

Fördelar:

- Högre precision: Stabil materialfixering minskar vibrationer under bearbetningen.

- Flexibilitet: Olika fixeringsmetoder möjliggör bearbetning av ett brett utbud av material och detaljer.

- Säkerhet: Pålitliga fixeringssystem minimerar risken för att skada material eller maskin.

Skräddarsydda lösningar:

Vårt ingenjörsteam designar och anpassar fixeringssystem efter dina specifika behov för att säkerställa effektivitet och enastående resultat i dina produktionsprocesser.

Kontakta oss för att få mer information eller en personlig offert!

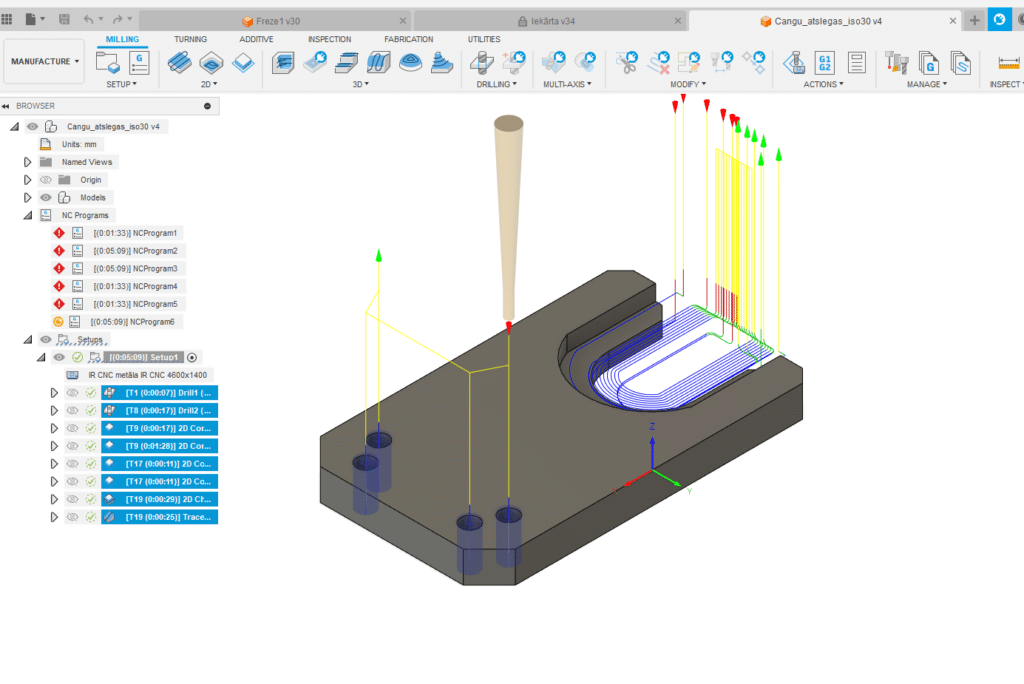

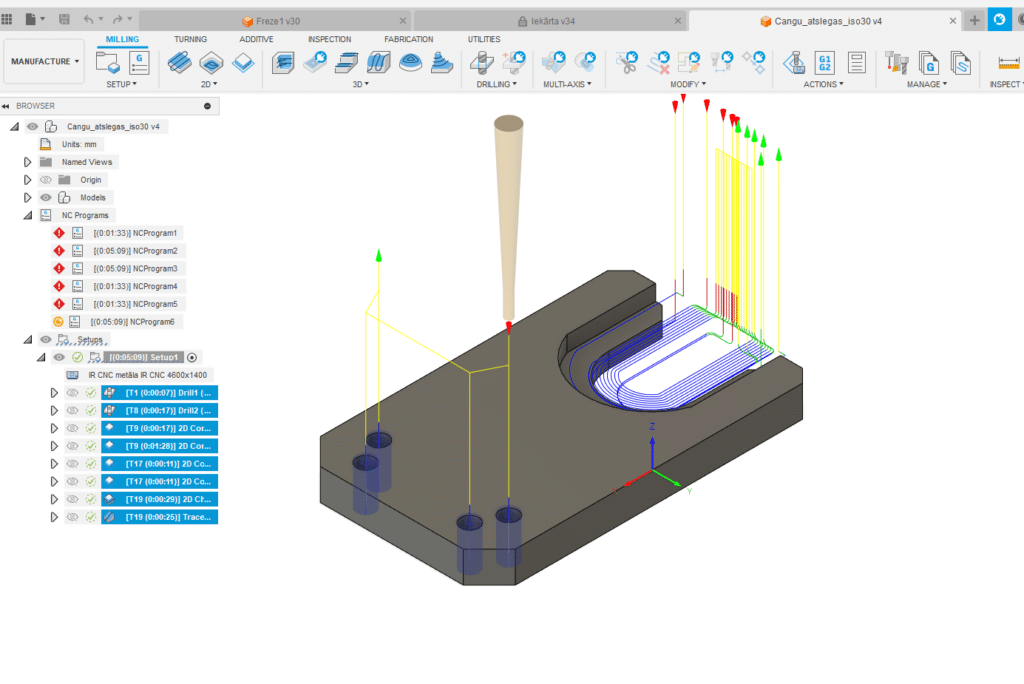

Programvara – en komplett lösning för arbete med våra CNC-maskiner

Våra CNC-maskiner är kompatibla med alla typer av CAM-programvara, inklusive SolidWorks och MasterCam. Vi rekommenderar Autodesk Fusion 360, som erbjuder en komplett lösning från design till färdig fräsfil.

Huvudfördelar med att använda Autodesk Fusion 360:

Hela processen i ett program:

- Programmet tillhandahåller ett komplett arbetsflöde – från design, nesting av detaljer och hantering av fräsbibliotek till att skapa färdiga fräsfiler för din CNC-maskin.

Omfattande funktionalitet:

- Fusion 360 erbjuder en mängd verktyg som kan anpassas efter dina specifika behov, vilket gör det idealiskt för både enkla och komplexa projekt.

Brett tillgänglig utbildning:

- Detta är en av världens mest populära CAM-program, vilket innebär att det finns många utbildningar, videoguider och forum tillgängliga för att snabbt hjälpa dig att lära dig de nödvändiga färdigheterna.

Support och utbildning från oss:

- Vi erbjuder utbildning och konsultation för att skapa filer specifikt för dina produkter. Vårt team är tillgängligt dygnet runt för att hjälpa dig med alla frågor och säkerställa ett smidigt och effektivt arbetsflöde.

Genom att använda Autodesk Fusion 360 tillsammans med våra CNC-maskiner får du en pålitlig och effektiv lösning som påskyndar produktionsprocesserna och förbättrar produktkvaliteten.

Se Autodesk Fusion 360 här:

https://www.autodesk.com/products/fusion-360/overview?term=1-YEAR&tab=subscription&plc=FSN

GH1000MC styrsystem – Enastående precision och funktionalitet

Våra CNC-maskiner är utrustade med GH1000MC kontrollsystem, som erbjuder enastående precision, tillförlitlighet och flexibilitet för att säkerställa förstklassiga produktionslösningar.

Huvudfördelar med att välja GH1000MC:

Snabb och precis styrning:

- Stöder högupplöst positionering och exakt rörelsestyrning.

- Rörelseprecision och stabilitet passar även de mest komplexa arbetena.

Flexibilitet och kompatibilitet:

- Systemet är kompatibelt med olika drivenheter och ett brett spektrum av produktionsmiljöer.

- Kan styra flera axlar och anpassas efter specifika kundkrav.

Hög effektivitet:

- Integrerade funktioner minskar produktionsstopp och stillestånd.

- Snabb bearbetning och dataöverföring säkerställer ett smidigt produktionsflöde.

Automatisering och enkel användning:

- Inbyggd automatisk diagnostik identifierar och åtgärdar fel snabbt.

- Användarvänligt gränssnitt med tydlig funktionell layout och enkel programmering.

Robust design och skydd:

- Inbyggda störningsskydd skyddar systemet från yttre störningar, såsom elektromagnetisk strålning.

- Kompakt design möjliggör användning även i begränsade utrymmen utan att kompromissa med prestanda.

Omfattande anpassningsmöjligheter:

- Stöder integration av specialprogram och anpassningar för specifika maskiner.

- Stöder flera gränssnitt och funktioner som spindelstyrning, servomotorintegration och automatisk verktygsväxling.

Varför välja GH1000MC?

GH1000MC erbjuder inte bara pålitlig och högkvalitativ prestanda utan även flexibilitet för att anpassa sig efter dina företagsbehov. Detta säkerställer maximal effektivitet och precision, vilket gör det till det perfekta valet för moderna CNC-maskiner med höga produktionskrav.

Automatiskt smörjsystem – För hållbarhet och precision

Alla våra CNC-maskiner är utrustade med ett automatiskt smörjsystem som säkerställer pålitlig och kontinuerlig drift, minskar underhållsbehovet och förlänger livslängden på de mekaniska komponenterna.

Huvudfördelar:

Hållbarhet och tillförlitlighet:

- Det automatiska smörjsystemet levererar regelbundet och exakt smörjmedel till alla viktiga delar, vilket minskar slitage och risken för mekaniska skador.

Minskad underhållstid:

- Systemet eliminerar behovet av manuell smörjning av mekaniska delar, vilket sparar tid och arbetskraft samt garanterar rätt mängd olja till varje komponent.

Jämn prestanda:

- Genom att säkerställa konsekvent och korrekt smörjning bibehålls en jämn maskindrift, vilket minimerar oplanerade stillestånd och ökar produktionseffektiviteten.

Precision och kvalitet:

- Smörjsystemet minskar friktion och temperaturen på de mekaniska delarna, vilket förbättrar bearbetningsprecisionen och slutproduktens kvalitet.

Automatisering och enkel kontroll:

- Systemet är helt automatiserat och lätt att anpassa efter dina specifika behov, vilket säkerställer optimala resultat i varje arbetscykel.

Det automatiska smörjsystemet är en integrerad del av våra CNC-maskiner och bidrar till att upprätthålla hög driftseffektivitet och minska driftskostnaderna. Det är designat för att säkerställa maskinens livslängd och leverera högkvalitativa resultat i varje projekt.

Probing och verktygsmätning – Garantin för precision

Probing och verktygsmätning – grunden för precision och effektivitet i produktionsprocesser

Korrekt probing och verktygsmätning är avgörande för att säkerställa hög precision och effektivitet i bearbetningen. Dessa teknologier förbättrar detaljkvaliteten, minskar risken för fel och snabbar upp arbetsflödet.

Probing – Vad är det och varför är det viktigt?

Positionsprecision:

- Probingsystem säkerställer exakt lokalisering av detaljen på bearbetningsytan och garanterar perfekt anpassning till bearbetningsprogrammet.

Snabbare installation:

- Automatisk detaljprobing reducerar tiden för manuell uppställning och kontroll avsevärt.

Högre kvalitet:

- Probingsystem eliminerar fel vid positionering av detaljer, vilket förbättrar slutproduktens kvalitet.

Verktygsmätning – Grunden för effektivitet och precision

Automatisk verktygskalibrering:

- Mätning säkerställer exakt bestämning av verktygets längd och diameter för att optimera skärparametrar.

Livslängd och kostnadsreduktion:

- Regelbunden verktygsmätning minskar förluster på grund av slitage och förbättrar verktygens effektivitet.

Integration med bearbetningsprogram:

- Automatiserade mätlösningar möjliggör kontinuerlig parameteranpassning för maximal precision och repeterbarhet.

Våra lösningar för probing och verktygsmätning:

3D-probingsystem:

- Säkerställer hög precision vid detaljpositionering och automatisk dataöverföring till bearbetningsprogrammet.

Verktygsmätningsstationer:

- Möjliggör snabb och exakt kalibrering av verktyg, vilket minimerar stillestånd och ökar effektiviteten.

Integrerade system:

- Automatiserade lösningar som kombinerar probing och verktygsmätning för att maximera processens precision och effektivitet.

Fördelar:

- Precision: Säkerställer högsta noggrannhet i bearbetningsprocesser.

- Effektivitet: Minskar manuellt arbete och påskyndar produktionstiden.

- Repeterbarhet: Garanterar konsekventa resultat vid varje produktionscykel.

Skräddarsydda lösningar:

Vårt team hjälper dig att välja och integrera probings- och verktygsmätningssystem som bäst uppfyller dina produktionsbehov och säkerställer högsta prestanda och kvalitet.

Kontakta oss för att få mer information eller en personlig offert!

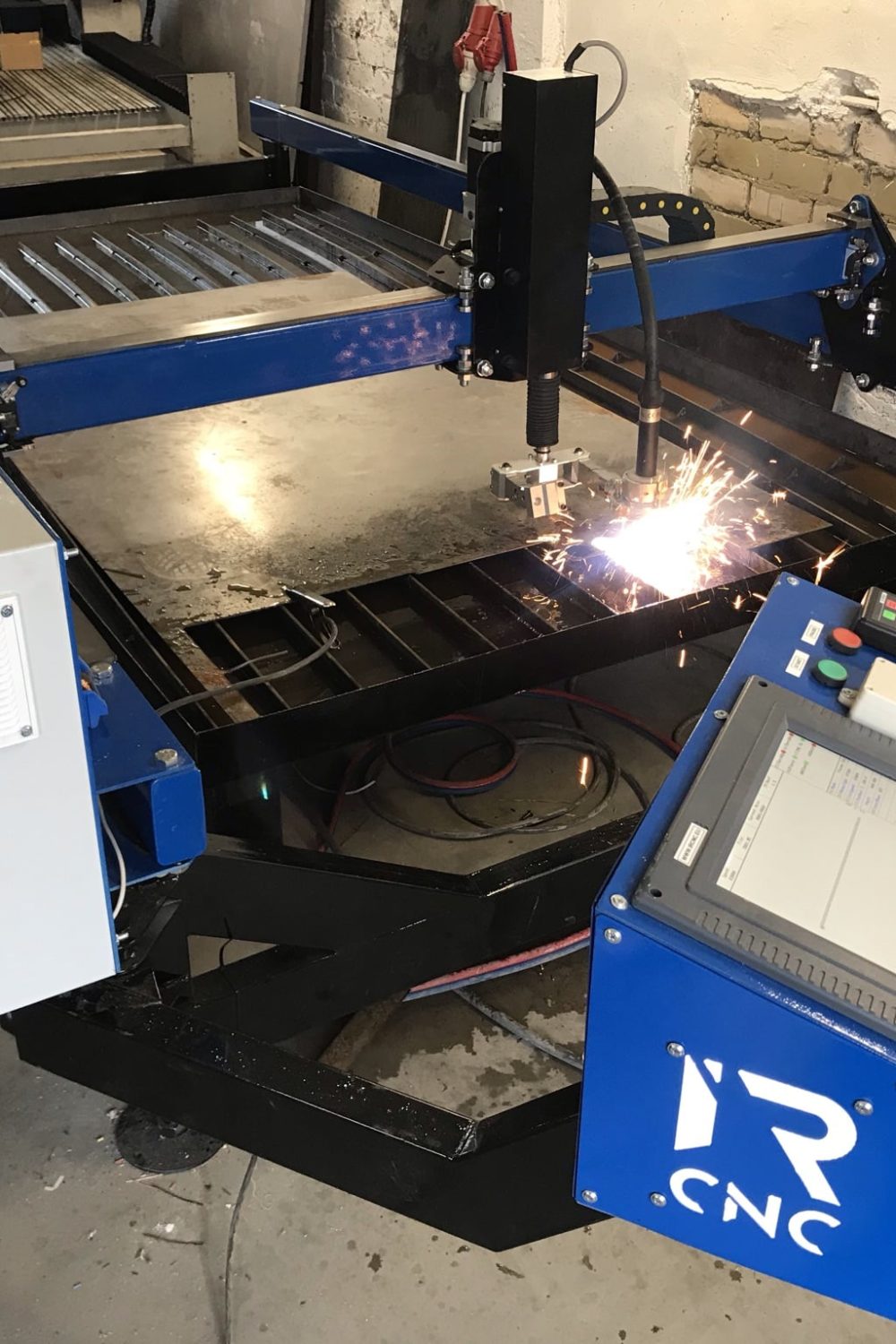

Plasmaskärare - för exakt och snabb metallbearbetning

IR CNC VIDEOS

2:26

0:16

3:47

CNC-plasmans arbetsytor

Våra CNC-plasmaskärmaskiner är speciellt designade för precis och snabb metallbearbetning och erbjuder följande standardytmått:

- 1600 × 3100 mm

- 2100 × 3100 mm

- 2100 × 6100 mm

- 2100 × 12100 mm

Utöver dessa standardstorlekar tillverkar vi CNC-plasmaskärmaskiner med anpassade mått för att uppfylla dina specifika behov och produktionsmål. Denna flexibilitet säkerställer maximal effektivitet och resultat av högsta kvalitet.

Vår avancerade teknik och vårt professionella team är redo att leverera utmärkta lösningar som helt uppfyller dina krav.

Kontakta vårt team för mer information eller för att få en personlig offert!

LGK HD-plasmakällor – kraftfulla och precisa lösningar för metallskärning

Våra CNC-maskiner är utrustade med LGK HD-plasmakällor med effektalternativ på 120A, 200A och 300A, vilket ger omfattande möjligheter för skärning av olika metaller. Dessa plasmakällor är designade för att leverera hög precision, snabb skärhastighet och pålitlig prestanda även under intensiv belastning.

Plasmakällans effekt och skärtjocklekar

| Plasmakällans effekt (A) | Kolstål (mm) | Rostfritt stål (mm) | Aluminium (mm) |

|---|---|---|---|

| 120A | 20 mm | 15 mm | 10 mm |

| 200A | 30 mm | 20 mm | 15 mm |

| 300A | 40 mm | 30 mm | 25 mm |

Varför välja LGK HD-plasmakällor?

Omfattande skärmöjligheter:

- Levererar precis och effektiv skärning för olika material och tjocklekar.

Hög prestanda:

- Kraftfulla källor garanterar snabb och jämn skärning, vilket minskar produktionstiden.

Pålitlighet:

- Designade för intensiv användning, LGK HD-plasmakällor erbjuder stabil och långvarig drift.

Energieffektivitet:

- Avancerad teknik minskar energiförbrukningen och driftkostnaderna.

Sammanfattning:

LGK HD-plasmakällor är den perfekta lösningen för företag som söker kraftfull och pålitlig teknologi för metallskärning. Med omfattande tillämpningsmöjligheter och hög precision gör dessa källor det möjligt att uppnå utmärkta resultat i olika projekt. Kontakta oss för att få mer information!

Pålitlig skärkvalitet med luft- och vattenkylning

LGK HD-plasmakällor med luft- och vattenkylning – Flexibla lösningar för olika skäruppgifter

Våra LGK HD-plasmakällor med effekter på 120A, 200A och 300A är utrustade med olika kylsystem som är anpassade efter olika skäruppgifter. 120A-brännare använder luftkylning, medan 200A och 300A-brännare är utrustade med vattenkylning, vilket ger ytterligare fördelar vid intensiv och långvarig användning.

Luftkylning (120A):

- Lämplig för lättare skäruppgifter och tunnare material.

- Kompakt och enkelt att installera.

- Perfekt för applikationer där mobilitet och flexibilitet krävs.

Vattenkylning (200A och 300A):

Minskad slitning av munstycken och elektroder:

- Vattenkylning håller brännarens temperatur låg, vilket avsevärt minskar slitaget på munstycken och elektroder. Detta förlänger livslängden för förbrukningsdetaljer och minskar driftkostnaderna.

Konstant skärkvalitet:

- Stabil temperaturkontroll säkerställer jämn skärning med hög precision och kvalitet, även vid intensiv användning och tjockare material.

Effektivitet vid långvarig belastning:

- Vattenkylning kan upprätthålla konsekvent prestanda under lång driftstid, vilket förhindrar överhettning och förbättrar maskinens totala effektivitet.

Varför välja LGK HD-plasmakällor med vattenkylning?

- Lägre driftskostnader: Minskad slitning på munstycken och elektroder ger lägre underhållskostnader.

- Förbättrad skärprecision: Stabil temperatur säkerställer jämnare och mer precisa snitt.

- Hög tillförlitlighet: Vattenkylning garanterar stabil drift även under krävande och intensiva skäruppgifter.

Sammanfattning:

Genom att välja LGK HD-plasmakällor med vattenkylning får du en hållbar och effektiv lösning för att leverera högkvalitativa skärresultat. Detta är det perfekta valet för professionell metallbearbetning där tillförlitlighet och minimala driftskostnader är avgörande.

Plasmabrännare med höjdkontroll – precision och kvalitet i varje snitt

Plasmabrännarens höjdkontroll – grunden för skärprecision och materialeffektivitet

Höjdkontroll för plasmabrännare är en avgörande faktor som direkt påverkar skärsnittets kvalitet, precision och materialutnyttjande. Våra CNC-maskiner är utrustade med ett trestegssystem för höjdkontroll som säkerställer optimal brännarposition under hela skärprocessen.

Trestegssystem för höjdkontroll:

Höjdmätning före start:

- Innan skärningen påbörjas mäter brännarens sensor noggrant höjden på metallplåten.

- Detta säkerställer att skärningen startar från rätt position, vilket minimerar risken för materialskador och garanterar optimal startkvalitet.

Brännarhöjning vid start:

- Under startmomentet höjs brännaren för att skydda den från gnistor, återstudsar och värmeskador.

- Detta förlänger brännarens och förbrukningsdelarnas livslängd och säkerställer ett smidigt arbetsflöde.

Kontinuerlig höjdjustering under skärning:

- Systemet mäter kontinuerligt spänningen som genereras under skärningen och justerar automatiskt brännarens höjd för att kompensera för materialets ojämnheter eller deformationer.

- Denna funktion säkerställer en jämn skärkvalitet oavsett materialets yttre tillstånd.

Fördelar med vår höjdkontroll för plasmabrännare:

Förbättrad skärkvalitet:

- Exakt höjdkontroll garanterar rena och jämna snitt utan oönskade brännskador eller defekter.

Ökad effektivitet:

- Automatisk höjdjustering eliminerar behovet av manuella korrigeringar, vilket sparar tid och minskar operatörens arbetsbelastning.

Längre livslängd för förbrukningsdelar:

- Optimal brännarhöjd minskar slitaget på munstycken och elektroder, vilket leder till lägre driftskostnader.

Säkerhet och tillförlitlighet:

- Systemet skyddar brännaren från skador under start och skärning, vilket säkerställer jämn och stabil drift över tid.

Sammanfattning:

Vårt trestegssystem för höjdkontroll garanterar högsta skärkvalitet, minskar stilleståndstiden och förlänger förbrukningsdelarnas livslängd. Denna teknik är en oumbärlig lösning för professionell metallbearbetning och säkerställer precision och tillförlitlighet i varje arbetscykel.

Plasmakontrollsystem – precision och tillförlitlighet för dina skärprocesser

Fangling F2300 styrsystem – pålitlig och effektiv kontroll för plasmaskärning

Våra plasmaskärmaskiner är utrustade med Fangling F2300 styrsystem som erbjuder modern och effektiv kontroll, vilket förbättrar produktionsprocessen och säkerställer jämn och högkvalitativ drift.

Huvudfördelar med Fangling F2300:

Användarvänligt gränssnitt:

- Stor och tydlig färgskärm med ett intuitivt menysystem som gör det enkelt för operatören att hantera alla funktioner.

- Snabb och enkel åtkomst till alla nödvändiga inställningar och parametrar.

50 fördefinierade figurer:

- Systemet innehåller 50 standardfigurer, såsom cirklar, kvadrater, polygoner och andra geometriska former, som inte kräver ytterligare design eller ritning.

- Denna funktionalitet möjliggör snabb start av skärning och minskar förberedelsetiden.

Stabil och pålitlig drift:

- F2300 är robust och konstruerad för långvarig drift, även under krävande förhållanden.

- Elektroniken och mekaniken är skyddade mot yttre faktorer som damm och vibrationer, vilket säkerställer lång livslängd och tillförlitlighet.

Snabb installation och enkel användning:

- Systemet är lätt att installera och anpassat för snabb utbildning, vilket gör det till en idealisk lösning för både erfarna operatörer och nybörjare.

Sammanfattning:

Fangling F2300 styrsystem erbjuder en pålitlig och effektiv lösning för plasmaskärning. Med dess användarvänlighet, robusta design och praktiska funktioner förbättras produktiviteten och skärkvaliteten, vilket gör det till ett perfekt val för moderna produktionsbehov.

Programvara – en komplett lösning för arbete med våra CNC-maskiner

Våra CNC-maskiner är kompatibla med alla typer av CAM-programvara, men vi rekommenderar Autodesk Fusion 360, som erbjuder en heltäckande lösning från design till färdig fräsfil.

Huvudfördelar med att använda Autodesk Fusion 360:

Hela processen i ett program:

- Programmet erbjuder ett komplett arbetsflöde – från design, nesting av detaljer och hantering av fräsverktygsbibliotek till att skapa färdiga fräsfiler för din CNC-maskin.

Omfattande funktionalitet:

- Fusion 360 erbjuder en mängd olika verktyg som kan anpassas efter dina specifika behov, vilket gör det idealiskt för både enkla och komplexa projekt.

Brett tillgänglig utbildning:

- Som en av världens mest populära CAM-program finns det många tillgängliga utbildningar, videoguider och forum som hjälper dig att snabbt lära dig nödvändiga färdigheter.

Support och utbildning från oss:

- Vi erbjuder utbildning och konsultation för att skapa filer specifikt för dina produkter. Vårt team är tillgängligt dygnet runt för att hjälpa dig med alla frågor och säkerställa ett smidigt och effektivt arbetsflöde.

Genom att använda Autodesk Fusion 360 tillsammans med våra CNC-maskiner får du en pålitlig och effektiv lösning som påskyndar produktionsprocesserna och förbättrar produktkvaliteten.

Se Autodesk Fusion 360 här:

https://www.autodesk.com/products/fusion-360/overview?term=1-YEAR&tab=subscription&plc=FSN

CNC-konstruktion – precision och tillförlitlighet i alla förhållanden

Våra CNC-maskiner är designade med fokus på stabilitet och precision i konstruktionen. För att säkerställa hög arbetsnoggrannhet även under intensiva arbetsförhållanden är alla styrskenor och CNC-ramen separerade från ramen där materialet placeras.

Huvudfördelar:

Skydd mot värmepåverkan:

- Vid materialbearbetning, såsom plasmaskärning eller laserskärning, kan värmen orsaka termiska deformationer. Vår konstruktion säkerställer att CNC-styrskenor och ramen förblir opåverkade, vilket bibehåller hög precision oavsett temperaturförändringar.

Stabilitet vid viktbelastning:

- Materialplacering eller förflyttning av tunga plåtar kan orsaka vridning i ramen. Tack vare vår separata ramkonstruktion påverkas inte CNC-styrskenor eller skärprecision av sådana deformationer, vilket garanterar stabil och pålitlig drift.

Minskat olycksrisiko:

- Den separata materialramen fungerar som en buffertzon och skyddar den primära CNC-strukturen från belastningar eller stötar som kan uppstå vid ovarsam hantering.

Lång livslängd och enkel underhåll:

- Den separata konstruktionen minskar slitaget på kritiska delar som styrskenor och CNC-mekanismer. Detta resulterar i längre livslängd och lägre underhållskostnader.

Bevarande av precision under alla förhållanden:

- Även om materialramen deformeras eller vrids förblir CNC-styrsystemet och ramen intakta, vilket garanterar konstant skärkvalitet och noggrannhet.

Sammanfattning:

Vår innovativa separata konstruktion kombinerar hållbarhet, säkerhet och precision för att säkerställa högsta möjliga prestanda i alla arbetsförhållanden. Den är en idealisk lösning för krävande bearbetningsmiljöer där stabilitet och noggrannhet är avgörande.

Vattenbord – renare miljö och noggrannare bearbetning

Våra CNC-maskiner är utrustade med ett vattenbord som effektivt filtrerar rök och damm samtidigt som det bidrar till att stabilisera materialet under bearbetning. Denna lösning förbättrar arbetsmiljön och säkerställer högre skärprecision och materialeffektivitet.

Huvudfördelar:

Filtrering av rök och damm:

- Vattenbordet fångar effektivt upp rök och damm som genereras under skärprocessen, vilket skapar en renare arbetsmiljö.

- Risken för spridning av skadliga ämnen minskar, vilket gör arbetsförhållandena säkrare och hälsosammare.

Materialstabilitet:

- Vattenbordet förhindrar att materialet vrider sig på grund av värme under bearbetningen.

- Detta bibehåller materialets form och förbättrar skärprecisionen.

Värmereduktion:

- Vattenbordet sprider effektivt den värme som genereras under skärningen, vilket förhindrar deformation av plåtar och minskar termisk påfrestning på materialet.

Enkel underhåll:

- Utrustat med ett filtersystem som håller vattnet rent genom att fånga upp skärrester och metallpartiklar.

- Systemet är lättåtkomligt och enkelt att rengöra, vilket säkerställer enkel underhåll och långvarig effektivitet.

Energieffektivitet:

- Genom att minska belastningen på ventilationssystemet för att fånga upp rök och damm hjälper vattenbordet till att spara energi och minska driftskostnaderna.

Sammanfattning:

Vattenbordet på våra CNC-maskiner kombinerar arbetsmiljöförbättringar med hög skärprecision och effektivitet. Detta gör det till en idealisk lösning för krävande bearbetningsmiljöer där både säkerhet och kvalitet är högsta prioritet.

Tillval för dina CNC-maskiner – maximal mångsidighet och effektivitet

För att anpassa våra CNC-maskiner till dina specifika produktionsbehov erbjuder vi ett brett utbud av tillval som utökar maskinens funktionalitet och förbättrar arbetseffektiviteten.

Tillgängliga tillval:

Gasskärbrännare:

- Perfekt för skärning av tjocka metaller där plasmaskärningens kapacitet inte räcker till.

- Lämplig för intensiv användning och mångsidiga metallbearbetningsuppgifter.

Borrhuvud:

- Designad för precis och snabb borrning i metall, vilket eliminerar behovet av separata borrmaskiner.

- Stödjer borrar av olika diameter och material, inklusive stål och aluminium.

- Säkerställer jämna och exakta borrhål, vilket förbättrar produktionsflödet.

Märkningshuvud:

- Perfekt för komponentidentifiering eller skapande av riktlinjer.

- Ger tydliga och läsbara markeringar på olika material, såsom metallplåtar och detaljer.

- Lämplig för märkning av serienummer, monteringslinjer eller annan teknisk information.

Sammanfattning:

Våra tillval till CNC-maskiner är utformade för att öka maskinens kapacitet och anpassningsförmåga, vilket säkerställer att din produktion blir effektiv och flexibel. Kontakta oss för mer information om hur du kan optimera dina CNC-maskiner för specifika produktionskrav!

Kostnadskalkylator

Välj de mått du vill ha, lägg till de extrafunktioner du behöver och bläddra bland de olika konfigurationerna för att hitta den bästa lösningen för dig.