CNC metālapstrādei, plazmas griezēji, frēzes un šķiedru lāzeri

Plazmas griezēji, frēzes un šķiedru lāzeri

Piedāvājam plašu risinājumu klāstu metālapstrādei, kas ļauj efektīvi un precīzi veikt dažādu sarežģītības pakāpju darbus. Mūsu tehnoloģijas atvieglo gan vienkāršu, gan kompleksu detaļu izgatavošanu.

Šķiedru lāzeri - nākotnes tehnoloģija metālapstrādē

Šķiedru lāzeri izmanto spēcīgu gaismas staru metāla precīzai griešanai, nodrošinot augstu kvalitāti. Tie ir energoefektīvi un viegli uzturami, kas padara tos ekonomiski izdevīgus.

Piedāvājam šķiedru lāzerus sekojošos izmēros:

- 1600×3100

- 2100×3100

- 2100×6100

Lāzera avoti pieejami no 2 līdz 6 kW

Enerģijas efektivitāte

Salīdzinājumā ar tradicionālajiem lāzeriem, šķiedru lāzeri patērē mazāk enerģijas un nodrošina ilgāku kalpošanas laiku ar zemām uzturēšanas izmaksām.

Augstāka precizitāte

Piedāvājot spēju veikt smalkas griešanas un marķēšanas operācijas, šķiedru lāzeri atver jaunas iespējas precīza metāla apstrādē un ražošanā.

Šķiedru lāzers

Metālapstrādes nākotne! Tas piedāvā nevainojamu precizitāti un ātrumu.

Šķiedru lāzeri apstrādes virsmas laukumi

Mūsu šķiedru lāzeri ir augstas precizitātes iekārtas, kas paredzētas dažādu materiālu apstrādei un nodrošina šādus standarta virsmu izmērus:

1600 × 3100 mm

2100 × 3100 mm

2100 × 6100 mm

Ja nepieciešams, mēs piedāvājam šķiedru lāzerus ar individuāliem izmēriem, kas pielāgoti jūsu specifiskajām vajadzībām. Tas garantē augstāko efektivitāti un izcilu rezultātu jebkura veida projektos.

Pateicoties mūsu modernajai tehnoloģijai un pieredzējušajai komandai, mēs varam nodrošināt izcilus risinājumus, kas atbilst visaugstākajiem standartiem.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

Maxphotonics lāzera avoti – jaudīgs un uzticams risinājums metālu griešanai

Mēs izmantojam Maxphotonics lāzera avotus ar jaudu diapazonā no 2 līdz 12 kW, kas nodrošina augstu precizitāti, efektivitāti un daudzpusību dažādu metālu apstrādē. Šie lāzera avoti ir izstrādāti, lai apmierinātu gan lielu, gan mazu ražošanas vajadzības.

Kāpēc izvēlēties Maxphotonics lāzera avotus?

- Plašs jaudas diapazons:

- Pieejamas jaudas no 2 līdz 12 kW, kas piemērotas dažādiem materiāliem un griešanas prasībām.

- Ātrs serviss un uzticamība:

- Maxphotonics servisa centrs atrodas Vācijā, nodrošinot ātru atbalstu un minimālu dīkstāves laiku pat neparedzētu situāciju gadījumos.

- Augsta efektivitāte un kvalitāte:

- Izcila stara kvalitāte un energoefektivitāte, kas ļauj samazināt izmaksas un iegūt augstas kvalitātes rezultātus.

Maxphotonics lāzera avoti – jaudīgs un uzticams risinājums metālu griešanai

Mēs izmantojam Maxphotonics lāzera avotus ar jaudu diapazonā no 2 līdz 12 kW, kas nodrošina augstu precizitāti, efektivitāti un daudzpusību dažādu metālu apstrādē. Šie lāzera avoti ir izstrādāti, lai apmierinātu gan lielu, gan mazu ražošanas vajadzības.

Kāpēc izvēlēties Maxphotonics lāzera avotus?

- Plašs jaudas diapazons:

- Pieejamas jaudas no 2 līdz 12 kW, kas piemērotas dažādiem materiāliem un griešanas prasībām.

- Ātrs serviss un uzticamība:

- Maxphotonics servisa centrs atrodas Vācijā, nodrošinot ātru atbalstu un minimālu dīkstāves laiku pat neparedzētu situāciju gadījumos.

- Augsta efektivitāte un kvalitāte:

- Izcila stara kvalitāte un energoefektivitāte, kas ļauj samazināt izmaksas un iegūt augstas kvalitātes rezultātus.

Lāzera avota jauda un griešanas biezumi

| Lāzera jauda (kW) | Maksimālais griešanas biezums (mm) |

|---|---|

| 2 kW | 8 mm (oglekļa tērauds), 4 mm (nerūsējošais tērauds), 3 mm (alumīnijs) |

| 4 kW | 15 mm (oglekļa tērauds), 8 mm (nerūsējošais tērauds), 6 mm (alumīnijs) |

| 6 kW | 20 mm (oglekļa tērauds), 12 mm (nerūsējošais tērauds), 8 mm (alumīnijs) |

| 8 kW | 25 mm (oglekļa tērauds), 16 mm (nerūsējošais tērauds), 12 mm (alumīnijs) |

| 10 kW | 30 mm (oglekļa tērauds), 20 mm (nerūsējošais tērauds), 16 mm (alumīnijs) |

| 12 kW | 35 mm (oglekļa tērauds), 25 mm (nerūsējošais tērauds), 20 mm (alumīnijs) |

Kopsavilkums:

Izvēloties Maxphotonics lāzera avotus, Jūs iegūstat uzticamu, augstas kvalitātes un efektīvu risinājumu metālu griešanai. Ar ātru servisa pieejamību un plašu jaudas klāstu Jūs varat pielāgot lāzera darbību specifiskām vajadzībām, nodrošinot izcilus rezultātus un minimālas dīkstāves.

Drošība darbā ar šķiedru lāzeriem – aizsardzība Jūsu darbiniekiem un darba videi

Mūsu šķiedru lāzeri ir projektēti, ievērojot visaugstākos drošības standartus, lai nodrošinātu Jūsu operatoru un apkārtējās vides drošību. Lāzeri tiek izvietoti īpaši izstrādātās slēgtās telpās, kas efektīvi pasargā no lāzera radiācijas un citām potenciālām bīstamībām.

Galvenās drošības priekšrocības:

Aizsardzība pret lāzera starojumu:

- Slēgtās telpas konstrukcija pilnībā izolē lāzera starojumu, novēršot jebkādu kaitīgu ietekmi uz operatora acīm vai ādu.

Darbinieku drošība:

- Telpa ir aprīkota ar drošības slēdžiem un mehānismiem, kas neļauj darbiniekam piekļūt lāzera darbības zonai, kamēr tas ir aktīvs.

Radiācijas izolācija:

- Slēgtā telpa nodrošina pilnīgu lāzera radiācijas izolāciju, ievērojot starptautiskos drošības standartus un normatīvus.

Uzlabota darba vide:

- Lāzera darbība slēgtā telpā novērš gaisa piesārņojumu un samazina troksni, uzlabojot darba apstākļus operatoriem.

Integrētas drošības sistēmas:

- Lāzera darbība ir aprīkota ar automātiskiem pārtraukšanas mehānismiem avārijas situācijās, piemēram, durvju atvēršanas gadījumā vai neatbilstošā apstākļu gadījumā.

Sertificētas tehnoloģijas:

- Visi šķiedru lāzeri un drošības sistēmas atbilst starptautiskajiem drošības standartiem, piemēram, CE un FDA prasībām.

Kopsavilkums:

Mūsu šķiedru lāzeru drošības risinājumi garantē visaugstāko aizsardzības līmeni Jūsu darbiniekiem un apkārtējai videi. Izvēloties lāzeru ar slēgtu telpu, Jūs iegūstat uzticamu un drošu risinājumu, kas nodrošina ne tikai augstas kvalitātes apstrādi, bet arī darba vides aizsardzību un sirdsmieru.

Darba galds ar vairākām virsmām – nepārtraukta darba plūsma un efektivitāte

Mūsu CNC iekārtas ir aprīkotas ar darba galdu, kam ir vairākas virsmas, kas nodrošina nepārtrauktu darba plūsmu un ievērojamu produktivitātes palielināšanu. Šis risinājums ir izstrādāts, lai samazinātu dīkstāves un optimizētu materiālu apstrādi.

Galvenās priekšrocības:

Nepārtraukta darbība:

- Kamēr lāzers strādā uz vienas virsmas, operators var noņemt grieztās detaļas un sagatavot nākamo materiāla loksni uz otras virsmas. Tas nozīmē, ka dīkstāves tiek būtiski samazinātas.

Tīrības un organizētības saglabāšana:

- Vairāku virsmu sistēma ļauj efektīvi organizēt darba procesu, izvairoties no liekas haosa un nodrošinot sakoptu darba vidi.

Laika ekonomija:

- Materiālu uzlikšana un noņemšana notiek paralēli griešanas procesam, tādējādi tiek ievērojami paātrināta visa darba plūsma.

Vienkārša un efektīva tīrīšana:

- Pateicoties gudri izstrādātajam galda dizainam, virsmas ir viegli tīrāmas, lai saglabātu darba zonas kārtību un uzturētu iekārtas ilgmūžību.

Ražošanas elastība:

- Vairāku virsmu sistēma ļauj strādāt ar dažādiem uzdevumiem vienlaicīgi, pielāgojoties ražošanas vajadzībām un palielinot produktivitāti.

Kopsavilkums:

Darba galds ar vairākām virsmām ir lielisks risinājums uzņēmumiem, kuri vēlas samazināt dīkstāves un uzlabot darba plūsmas efektivitāti. Šī tehnoloģija nodrošina nepārtrauktu darbību, laika ekonomiju un sakārtotu darba vidi, padarot Jūsu ražošanas procesu ātrāku un efektīvāku.

Metāla apstrāde ar CNC - darbības principi, iespējas

CNC metālapstrāde pavērš plašas iespējas. Tā ļauj veikt dažādas apstrādes operācijas – no precīzas griešanas līdz detalizētai frēzēšanai – ar mazāku laika un resursu patēriņu. Plazmas griezēji piedāvā ātru un tīru metāla griešanu, kamēr CNC frēzes un šķiedru lāzeri atver durvis sarežģītu formu un smalku detaļu izgatavošanai. Šīs tehnoloģijas ir ideāli piemērotas, lai palielinātu Jūsu ražošanas jaudu un optimizētu darba procesus.

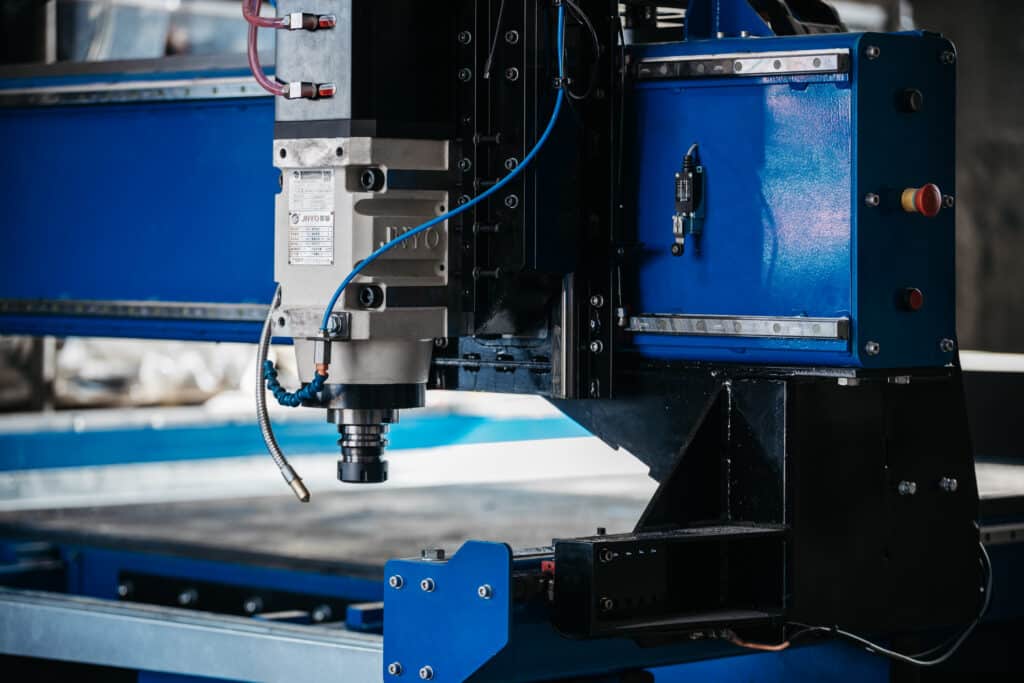

CNC liegabarīta frēzēšanas un urbšanas darba galdi - sarežģītu detaļu izgatavošanai

Kapēc lielgabarīta frēzēšanas un urbšanas darba galdi?

Mūsu lielgabarīta CNC frēzes ir ideāls risinājums lielu un sarežģītu detaļu apstrādei, piedāvājot plašu pielietojumu klāstu:

Būvkonstrukciju ražošanā, nodrošinot augstu precizitāti un lielu materiālu apjoma apstrādi.

Aviācijas un vilcienu detaļu izgatavošanā, kur nepieciešama visaugstākā kvalitāte un sarežģītu formu izstrāde. Aviācijas un vilcienu detaļas mēdz būt ļoti lielas, tāpēc lielgabarīta CNC frēze ir būtiska šādu darbu veikšanai.

Lielo iekārtu konstrukciju izgatavošanā, kur precīza un lielgabarīta apstrāde ir nepieciešamība.

Priekšrocības, ko sniedz mūsu lielgabarīta CNC frēzes:

Spēja apstrādāt ļoti lielas detaļas, kas samazina nepieciešamību pēc daļas montāžas.

Augstas precizitātes tehnoloģijas, kas nodrošina izcilus rezultātus.

Daudzpusība dažādu materiālu apstrādē, tostarp koks, metāls, kompozītmateriāli un citi.

Mūsu lielgabarīta CNC frēzes piedāvā elastību un efektivitāti, kas ir būtiski jebkurā modernā ražošanas procesā. Pateicoties šīm iekārtām, jūs varat optimizēt savus ražošanas laikus un uzlabot gala produktu kvalitāti.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

Apstrādājamās virsmas laukumi

CNC Frēzes Apstrādes Laukumiem

Mūsu piedāvātās CNC frēzes nodrošina plašu apstrādes laukumu klāstu, lai apmierinātu dažādas ražošanas vajadzības:

700 × 700 × 500 mm – piemērotas lielu detaļu frēzēšanai.

2000 × 3000 × 300 mm – lieliski piemērotas lokšņu apstrādei un frēzēšanai, kā arī lielu detaļu frēzēšanai.

7000 × 1200 × 400 mm – paredzētas IPE, UPE kvadrātcauruļu, apaļdzelžu un lielu detaļu apstrādei.

7000 × 2000 × 400 mm – ideāli piemērotas IPE, UPE kvadrātcauruļu, apaļdzelžu un lielu detaļu apstrādei, kā arī lokšņu apstrādei.

13000 × 1200 × 400 mm – lieliska izvēle IPE, UPE kvadrātcauruļu, apaļdzelžu un lielu detaļu apstrādei.

13000 × 3000 × 400 mm – paredzētas IPE, UPE kvadrātcauruļu, apaļdzelžu un lielu detaļu apstrādei, kā arī lokšņu apstrādei.

Papildus tam mēs izgatavojam CNC frēzes ar individuāliem izmēriem, kas pielāgoti jūsu specifiskajām vajadzībām. Šāda pieeja ļauj optimizēt ražošanas procesus un sasniegt maksimāli efektīvus rezultātus.

Šīs frēzes nodrošina iespēju precīzi un efektīvi apstrādāt plašu materiālu klāstu, nodrošinot optimālus rezultātus jebkurā ražošanas procesā.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

CNC Metāla Frēzes ar Instrumentu Maiņu – Galvenās Priekšrocības

CNC Metāla Frēzes ar Instrumentu Maiņu – Galvenās Priekšrocības

Mūsu CNC metāla frēzes ar instrumentu maiņu nodrošina ievērojamas priekšrocības, kas veicina efektīvu un precīzu ražošanas procesu.

Instrumentu maiņas priekšrocības:

Ātrāks darbs:

Automātiskā instrumentu maiņa būtiski samazina dīkstāves laiku, paātrinot apstrādes procesus un palielinot ražošanas jaudu.

Mazāks cilvēcisko kļūdu risks:

Automātiska sistēma novērš kļūdas, kas varētu rasties manuālas instrumentu nomaiņas laikā, uzlabojot gala produkta kvalitāti.

Iespējas pievienot aktīvos instrumentus:

Sistēma ļauj izmantot aktīvos instrumentus, piemēram, 90 grādu galvas un citus specializētus rīkus, paplašinot CNC frēzes funkcionalitāti.

Augstāka precizitāte:

Instrumentu maiņa, kas darbojas kopā ar automātisko instrumentu mērīšanas sistēmu, nodrošina maksimālu precizitāti un atkārtojamību, kas ir būtiski sarežģītu detaļu apstrādē.

Instrumentu izvēles iespējas:

Mēs piedāvājam instrumentu maiņas sistēmas ar kapacitāti, sākot no 10 instrumentiem līdz pat 100 instrumentiem. Šāda izvēles elastība ļauj pielāgot sistēmu dažādām ražošanas vajadzībām.

Mūsu inženieru komanda var pielāgot instrumentu maiņas sistēmu jūsu specifiskajām vajadzībām, lai nodrošinātu optimālu veiktspēju un ražošanas efektivitāti.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

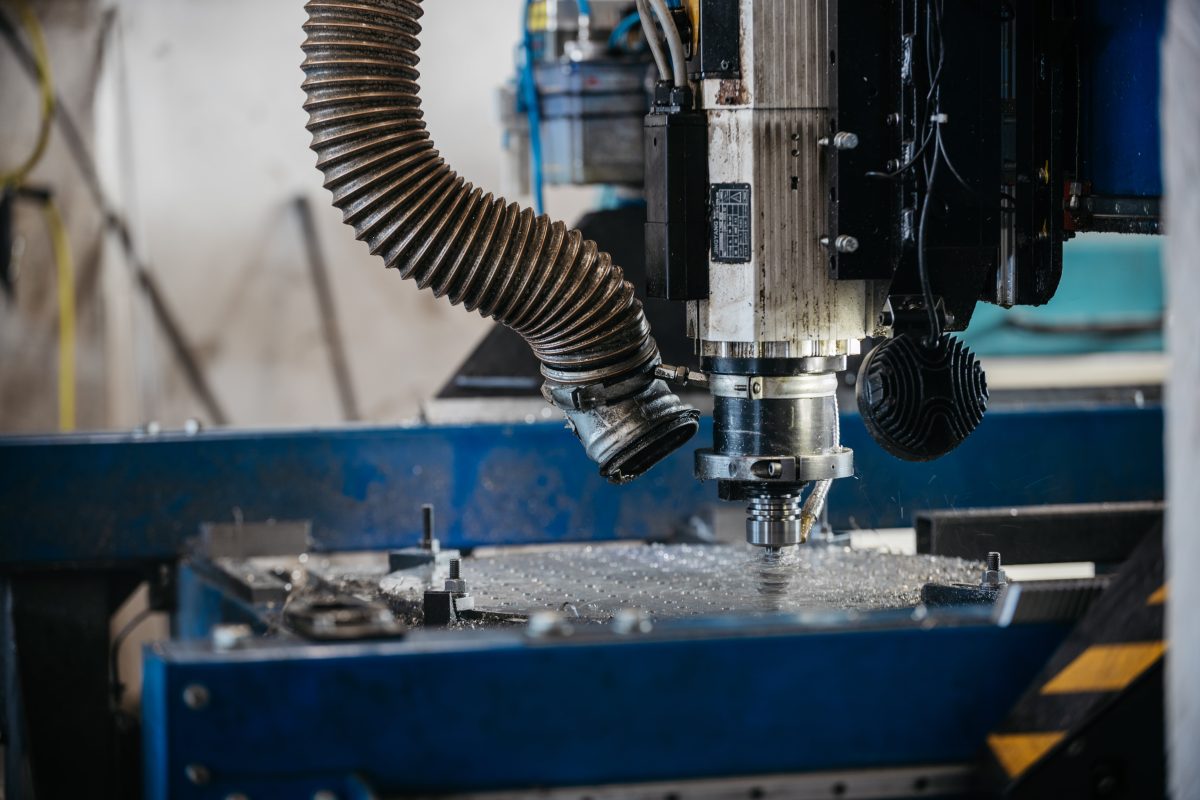

Vārpstas Izvēle Metālapstrādē – Nozīmīgākais Lēmums

Vārpstas izvēle ir viens no svarīgākajiem lēmumiem metālapstrādes procesā. Tā ietekmē ne tikai gala produkta kvalitāti, bet arī efektivitāti un iekārtas darbspējas laiku. Pareiza vārpstas izvēle ir atkarīga no apstrādājamā materiāla un specifiskajām ražošanas vajadzībām.

Mūsu piedāvājums:

Mēs piedāvājam plašu vārpstu klāstu, lai nodrošinātu atbilstību jebkura veida projektam un prasībām:

Jaudas diapazons: No 9 kW līdz 30 kW.

Apgriezieni: Līdz 24 000 apgr./min (rpm).

Instrumentu sistēmas: BT30, BT40, BT50.

Kāpēc pareiza vārpstas izvēle ir tik nozīmīga?

Saderība ar materiālu:

Dažādiem materiāliem (tādiem kā alumīnijs, tērauds, titāns u.c.) ir nepieciešamas atšķirīgas vārpstu jaudas un apgriezienu konfigurācijas.

Procesa precizitāte:

Augstas precizitātes prasībām ir nepieciešamas vārpstas ar lielu apgriezienu un stabilitātes spēju.

Svarīgi, lai spindelis tiek uzturēts noteiktā temperatūrā, kas nodrošina tolerančšu ievērošanu un novērš deformācijas apstrādes procesā.

Ražošanas efektivitāte:

Pareizi piemērota vārpsta samazina apstrādes laiku un nodrošina stabilu darbības veiktspēju.

Personalizēti risinājumi:

Mūsu komanda sadarbojas ar klientiem, lai piemeklētu ideālo vārpstu jūsu specifiskajām vajadzībām. Neatkarīgi no tā, vai jums nepieciešama augsta jauda lieliem projektiem vai precizitāte sarežģītās detaļās, mēs nodrošināsim piemērotāko risinājumu.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

Instrumenta Dzesēšana – Veiksmīga Apstrādes Procesa Pamats

Dzesēšana ir viens no būtiskākajiem aspektiem instrumenta darbībā, kas tieši ietekmē gan apstrādes kvalitāti, gan instrumenta un iekārtas ilgmūžību. Pareiza dzesēšana nodrošina stabilu un efektīvu ražošanas procesu, īpaši intensīvas slodzes un augstas precizitātes darbos.

Kāpēc dzesēšana ir tik nozīmīga?

Termiskās deformācijas novēršana:

Instrumenta un apstrādājamā materiāla temperatūras pieaugums var izraisīt deformācijas, kas negatīvi ietekmē gala produkta kvalitāti.

Ilgmūžība:

Efektīva dzesēšana samazina instrumentu nolietošanos un pagarina to kalpošanas laiku, tādējādi samazinot ekspluatācijas izmaksas.

Augstāka apstrādes kvalitāte:

Uzturot instrumentu optimālā temperatūrā, tiek nodrošināta labāka virsmas kvalitāte un precīzas tolerances.

Ražošanas ātruma palielināšana:

Dzesēšana ļauj izmantot agresīvākus griešanas parametrus, tādējādi paātrinot ražošanas procesu.

Mūsu dzesēšanas risinājumi:

Mēs piedāvājam dažādus dzesēšanas risinājumus, lai nodrošinātu optimālu veiktspēju un pielāgotu risinājumu dažādām vajadzībām:

Šķidrā dzesēšana:

Dzesēšanas spiediens līdz 40 bar, kas nodrošina augstu efektivitāti pat pie intensīvas slodzes.

Iespēja dzesēt caur instrumentu, lai precīzi un efektīvi kontrolētu siltuma novadīšanu.

Minimālais smērvielu daudzums (MQL):

Ārējā dzesēšana, kas nodrošina siltuma novadīšanu un samazina instrumentu nolietošanos.

Dzesēšana caur instrumentu, kas kombinē precizitāti un efektivitāti, piemērota augstas precizitātes darbiem.

Personalizēti risinājumi:

Mūsu inženieru komanda palīdzēs jums izvēlēties piemērotāko dzesēšanas sistēmu jūsu specifiskajām vajadzībām, nodrošinot optimālu veiktspēju un ilgtspējīgu risinājumu jūsu ražošanas procesiem.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

Materiāla Nostiprināšana Uz Virsmas – Veiksmīgas Apstrādes Pamats

Pareiza materiāla nostiprināšana ir būtiska, lai nodrošinātu precīzu, stabilu un drošu apstrādes procesu. Mūsu piedāvātās nostiprināšanas iespējas pielāgojas dažādiem apstrādes vajadzībām un materiālu veidiem, nodrošinot augstāko kvalitāti un efektivitāti.

Mūsu nostiprināšanas risinājumi:

Vakuuma virsmas:

Ideālas risinājums plānām un vieglām loksnēm.

Nodrošina vienmērīgu un spēcīgu materiāla noturību bez nepieciešamības pēc mehāniskām stiprinājuma ierīcēm.

T-slot virsmas:

Universāls risinājums, kas ļauj izmantot skrūvspīles un citus stiprinājumus.

Piemērots dažādu formu un izmēru detaļu nostiprināšanai.

Pneimatiskie piespiedēji:

Automātiskas stiprināšanas sistēmas, kas paātrina un vienkāršo materiāla nostiprināšanas procesu.

Īpaši piemērotas sērijveida ražošanas darbiem, kur nepieciešama atkārtojamība un ātrums.

Metināšanas galda tipa sloti:

Pielāgota virsmas izgatavošana ar slotiem, kas paredzēti smagām un sarežģītas formas detaļām.

Nodrošina maksimālu stabilitāti intensīvos ražošanas procesos.

Priekšrocības:

Augstāka precizitāte: Nodrošina materiāla stabilitāti un samazina vibrācijas apstrādes laikā.

Elastība: Dažādas nostiprināšanas metodes ļauj apstrādāt plašu materiālu un detaļu klāstu.

Drošība: Drošas nostiprināšanas sistēmas samazina risku sabojāt materiālu vai iekārtu.

Personalizēti risinājumi:

Mūsu inženieru komanda izstrādās un pielāgos nostiprināšanas sistēmu atbilstoši jūsu specifiskajām vajadzībām, nodrošinot efektivitāti un izcilu rezultātu jūsu ražošanas procesos.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

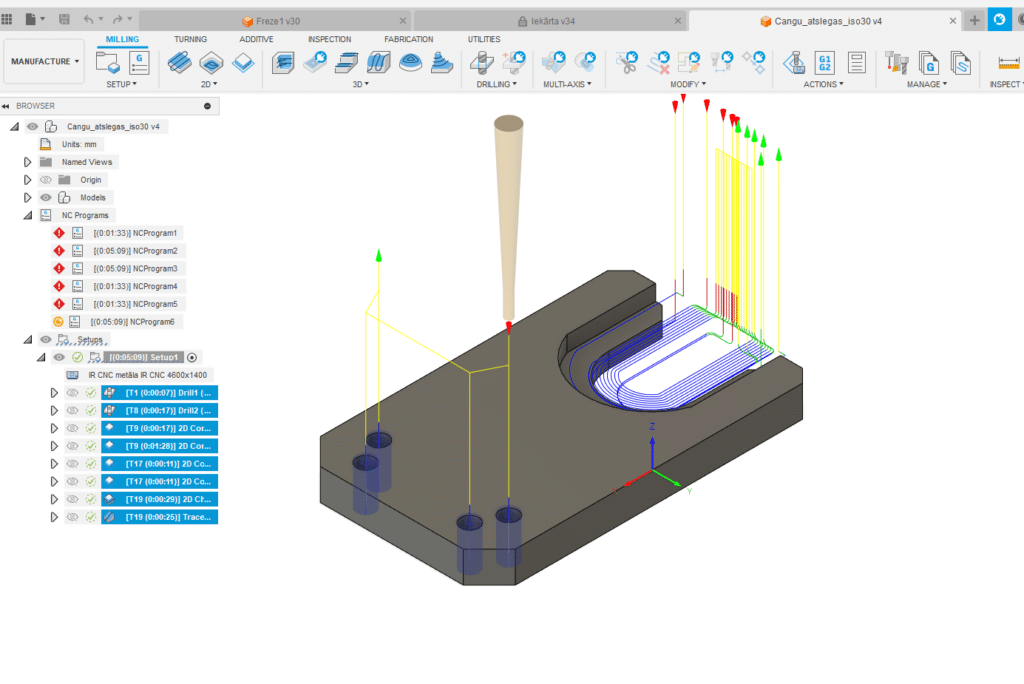

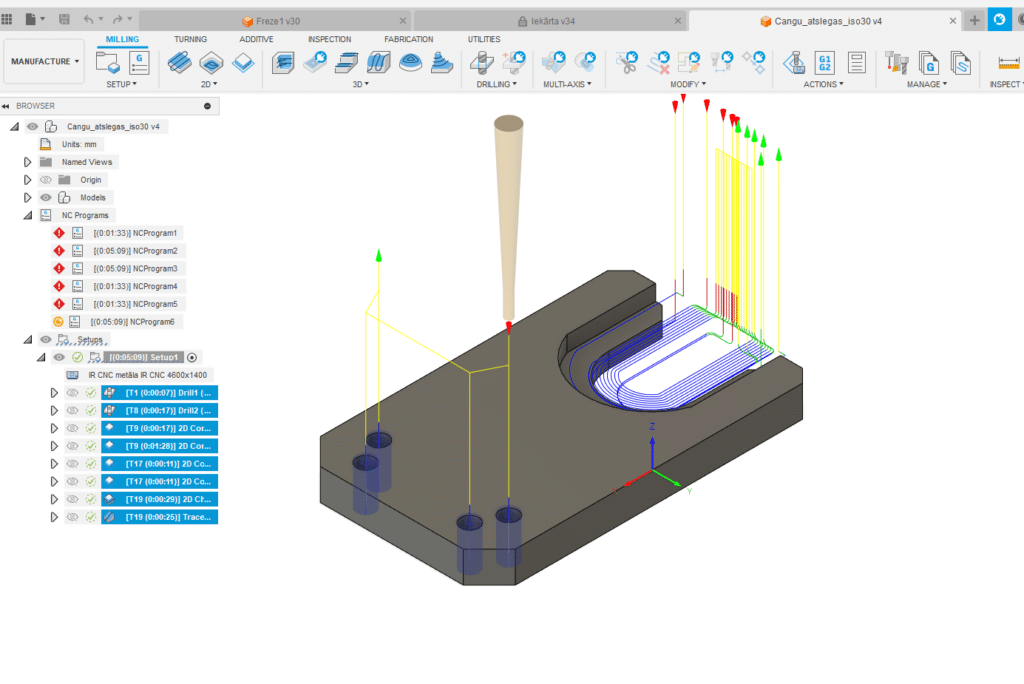

Programmatūra – pilnvērtīgs risinājums darbam ar mūsu CNC iekārtām

Mūsu CNC iekārtas ir saderīgas ar jebkura veida CAM programmatūru, Solid Works, MasterCam. Mēs iesakām izmantot Autodesk Fusion 360, kas piedāvā visaptverošu risinājumu no dizaina līdz gatavam frēzēšanas failam.

Galvenās priekšrocības, izmantojot Autodesk Fusion 360:

Pilnīgs process vienā programmā:

Programma nodrošina pilnu darba plūsmu – no dizaina izveides, detaļu nestinga un frēžu bibliotēku pārvaldības līdz gatava frēzēšanas faila sagatavošanai Jūsu CNC iekārtai.Plašas iespējas un funkcionalitāte:

Fusion 360 piedāvā dažādus rīkus, kas pielāgojami Jūsu konkrētajām vajadzībām, padarot to ideāli piemērotu gan vienkāršiem, gan sarežģītiem projektiem.Plaši pieejama apmācība:

Šī ir viena no populārākajām CAM programmām pasaulē, kas nozīmē, ka tai pieejamas daudzas apmācības, video pamācības un forumi, kas palīdzēs ātri apgūt nepieciešamās prasmes.Atbalsts un apmācība no mūsu puses:

Mēs piedāvājam apmācību un konsultācijas par failu izveidi tieši Jūsu produktiem. Mūsu komanda ir pieejama 24/7, lai palīdzētu Jums atrisināt jebkuru jautājumu un nodrošinātu nepārtrauktu un efektīvu darbplūsmu.

Izmantojot Autodesk Fusion 360 kopā ar mūsu CNC iekārtām, Jūs iegūsiet uzticamu un efektīvu risinājumu, kas paātrina ražošanas procesus un uzlabo produkcijas kvalitāti. Sazinieties ar mums, lai uzzinātu vairāk par programmatūru un mūsu piedāvātajām apmācībām!

Apskaties Autocad fusion 360 šeit:

https://www.autodesk.com/products/fusion-360/overview?term=1-YEAR&tab=subscription&plc=FSN

GH1000MC Kontroles Sistēma – Izcila precizitāte un funkcionalitāte

Mūsu CNC iekārtas ir aprīkotas ar GH1000MC kontroles sistēmu, kas piedāvā izcilu precizitāti, uzticamību un elastību, nodrošinot augstākās klases ražošanas risinājumus.

Galvenās priekšrocības, izvēloties GH1000MC:

Ātra un precīza vadība:

- Atbalsta augstas izšķirtspējas pozicionēšanu un precīzu kustību vadību.

- Pārvietošanās precizitāte un stabilitāte ir piemērota arī vissarežģītākajiem darbiem.

Elastība un saderība:

- Sistēma ir saderīga ar dažādām piedziņām un plašu ražošanas vidi.

- Spēj vadīt vairākas ass un pielāgoties specifiskām klientu prasībām.

Augsta efektivitāte:

- Integrētas funkcijas, kas samazina ražošanas apstāšanos un dīkstāvi.

- Ātra apstrāde un datu pārsūtīšana nodrošina plūstošu ražošanas plūsmu.

Automatizācija un vienkārša lietošana:

- Iebūvētā automātiskā diagnostika ļauj ātri identificēt un novērst kļūdas.

- Lietotājam draudzīgs interfeiss ar skaidru funkciju izkārtojumu un vieglu programmēšanu.

Robusts dizains un aizsardzība:

- Iebūvētas prettraucējumu tehnoloģijas aizsargā sistēmu no ārējiem traucējumiem, piemēram, elektromagnētiskās starojuma.

- Sistēmas kompaktais dizains ļauj to izmantot arī ierobežotās telpās, saglabājot augstu darbības efektivitāti.

Plašas pielāgošanas iespējas:

- Atbalsta īpašu programmu integrāciju un pielāgojumus specifiskām iekārtām.

- Atbalsta vairākas saskarnes un papildu funkcijas, piemēram, spindeles vadību, servo motora integrāciju, automātisko instrumentu maiņu un citus.

Kāpēc izvēlēties GH1000MC?

GH1000MC kontrole piedāvā ne tikai uzticamu un augstākās kvalitātes sniegumu, bet arī elastību, kas ļauj pielāgoties Jūsu uzņēmuma vajadzībām, nodrošinot maksimālu efektivitāti un precizitāti. Šī ir ideāla izvēle modernām CNC iekārtām, kas spēj nodrošināt augstākās klases ražošanas rezultātus.

Automātiskā lubrikācijas sistēma – ilgmūžībai un precizitātei

Visas mūsu CNC iekārtas ir aprīkotas ar automātisko lubrikācijas sistēmu, kas nodrošina uzticamu un nepārtrauktu iekārtas darbību, samazinot apkopes nepieciešamību un palielinot mehānisko komponentu kalpošanas laiku.

Galvenās priekšrocības:

Ilgmūžība un uzticamība:

Automātiskā lubrikācijas sistēma rūpējas par regulāru un precīzu eļļošanas šķidruma padevi visām svarīgākajām detaļām, tādējādi samazinot nolietojumu un mehānisko detaļu bojājumu risku.Samazināts apkopes laiks:

Sistēma novērš nepieciešamību manuāli eļļot mehāniskās daļas, ietaupot laiku un darbaspēku, kā arī garantējot precīzu eļļas daudzumu katrā komponentē.Vienmērīga veiktspēja:

Nodrošinot konsekventu un pareizu eļļošanu, tiek uzturēta vienmērīga iekārtas darbība, kas būtiski samazina neplānotu dīkstāvi un palielina ražošanas efektivitāti.Precizitāte un kvalitāte:

Lubrikācijas sistēma samazina berzi un mehānisko detaļu temperatūru, nodrošinot precīzāku apstrādi un uzlabojot produkcijas kvalitāti.Automatizācija un ērta kontrole:

Sistēma ir pilnībā automatizēta un ērti pielāgojama Jūsu specifiskajām vajadzībām, nodrošinot optimālus rezultātus katrā darba ciklā.

Automātiskā lubrikācijas sistēma ir neatņemama mūsu CNC iekārtu sastāvdaļa, kas ļauj uzturēt augstu darbības efektivitāti un samazināt ekspluatācijas izmaksas. Tā ir izstrādāta, lai nodrošinātu Jūsu iekārtas ilgmūžību un augstākās kvalitātes rezultātus katrā projektā.

Probēšana un Instrumentu Mērīšana – Precizitātes Garantija

Pareiza probēšana un instrumentu mērīšana ir būtiska, lai nodrošinātu augstu precizitāti un efektivitāti ražošanas procesos. Šīs tehnoloģijas uzlabo detaļu kvalitāti, samazina kļūdu iespējamību un paātrina darbplūsmu.

Probēšana – Kas tas ir un kāpēc tas ir svarīgi?

Pozīcijas precizitāte:

Probēšanas sistēmas palīdz precīzi noteikt detaļas atrašanās vietu uz apstrādes virsmas, nodrošinot perfektu saskaņošanu ar apstrādes programmu.

Ātrāka uzstādīšana:

Automātiska detaļu probēšana būtiski samazina laiku, kas nepieciešams manuālai uzstādīšanai un pārbaudei.

Augstāka kvalitāte:

Probēšanas sistēmas novērš kļūdas detaļu pozicionēšanā, tādējādi uzlabojot gala produkta kvalitāti.

Instrumentu Mērīšana – Efektivitātes un Precizitātes Pamats

Automātiska instrumentu kalibrēšana:

Mērīšanas sistēmas precīzi nosaka instrumenta garumu un diametru, nodrošinot precīzus griešanas parametrus.

Ilgmūžība un izmaksu samazināšana:

Regulāra instrumentu mērīšana samazina nolietojuma radītos zaudējumus un uzlabo to darbības efektivitāti.

Integrācija ar apstrādes programmu:

Automatizētas mērīšanas sistēmas ļauj nepārtraukti pielāgot parametrus, nodrošinot precizitāti un atkārtojamību.

Mūsu risinājumi probēšanai un instrumentu mērīšanai:

3D probēšanas sistēmas:

Nodrošina augstas precizitātes detaļu pozicionēšanu un automātisku datu ievadi apstrādes programmatūrā.

Instrumentu mērīšanas stacijas:

Nodrošina precīzu un ātru instrumentu kalibrēšanu, samazinot dīkstāves un palielinot efektivitāti.

Integrētās sistēmas:

Automatizēti risinājumi, kas apvieno probēšanu un instrumentu mērīšanu, lai maksimāli uzlabotu procesa efektivitāti un precizitāti.

Priekšrocības:

Precizitāte: Nodrošina augstāko precizitāti apstrādes procesos.

Efektivitāte: Samazina manuālo darbību apjomu un paātrina ražošanas laiku.

Atkārtojamība: Garantē vienādu rezultātu katram ražošanas ciklam.

Personalizēti risinājumi:

Mūsu komanda palīdzēs jums izvēlēties un integrēt probēšanas un instrumentu mērīšanas sistēmas, kas vislabāk atbilst jūsu ražošanas vajadzībām, nodrošinot augstāko veiktspēju un kvalitāti.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

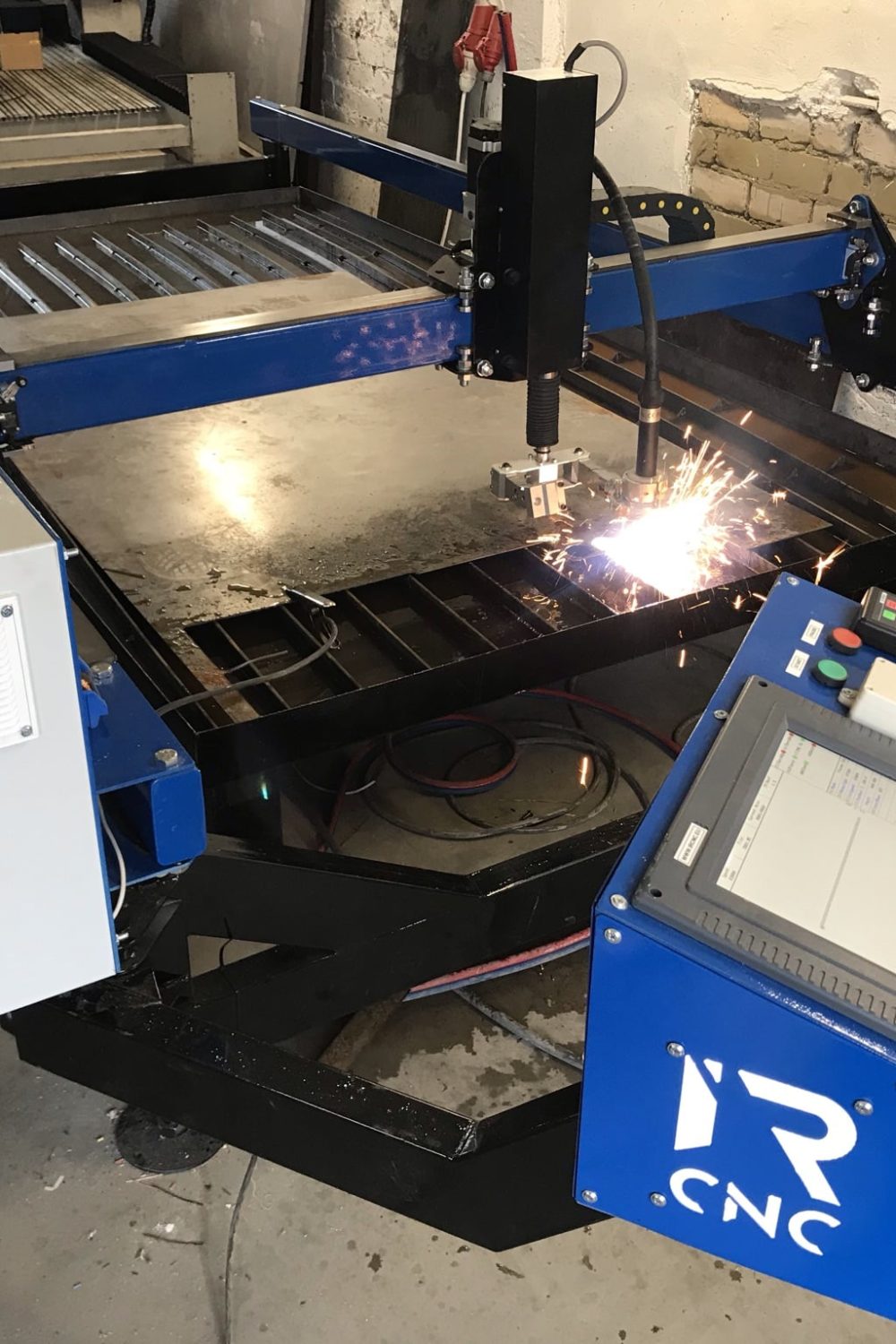

CNC metālapstrādei

Plazmas griezēji - precīzai un ātrai metāla apstrādei

CNC plazmas griezēji nodrošina ātru un precīzu biezu metālu griešanu ar minimālu deformāciju. Tie ir efektīvi un izmaksu ziņā izdevīgi, apmierinot augstas ražošanas prasības.

Piedāvājam CNC plazmas griešanas galdus izmēros:

- 1600×3100

- 2100×3100

- 2100×6100

- 2100×12100

Plazmas avoti:

- 120A griešanai līdz 12mm

- 200A griešanai līdz 30 mm

- 300A griešanai līdz 40 mm

CNC plazmas darba laukuma izmēri

Mūsu CNC plazmas iekārtas ir īpaši paredzētas precīzai un ātrai metāla apstrādei, piedāvājot šādus standarta virsmu izmērus:

1600 × 3100 mm

2100 × 3100 mm

2100 × 6100 mm

2100 × 12100 mm

Papildus tam mēs izgatavojam CNC plazmas iekārtas ar individuāliem izmēriem, lai nodrošinātu atbilstību jūsu specifiskajām vajadzībām un ražošanas mērķiem. Šī pielāgojamība garantē maksimālu efektivitāti un augstākās kvalitātes rezultātus.

Mūsu modernās tehnoloģijas un profesionālā komanda ir gatava nodrošināt jums izcilus risinājumus, kas pilnībā atbilst jūsu prasībām.

Lai uzzinātu vairāk vai saņemtu personalizētu piedāvājumu, sazinieties ar mūsu komandu!

LGK HD plazmas avoti – jaudīgi un precīzi risinājumi metālu griešanai

Mūsu CNC iekārtas ir aprīkotas ar LGK HD plazmas avotiem, kas pieejami ar jaudām 120A, 200A un 300A, piedāvājot plašas iespējas dažādu metālu griešanai. Šie avoti ir izstrādāti, lai nodrošinātu izcilu precizitāti, augstu griešanas ātrumu un uzticamu darbību pat intensīvā slodzē.

Plazmas avota jauda un griešanas biezumi

| Plazmas avota jauda (A) | Oglekļa tērauds (mm) | Nerūsējošais tērauds (mm) | Alumīnijs (mm) |

|---|---|---|---|

| 120A | 20 mm | 15 mm | 10 mm |

| 200A | 30 mm | 20 mm | 15 mm |

| 300A | 40 mm | 30 mm | 25 mm |

Kāpēc izvēlēties LGK HD plazmas avotus?

Plašas griešanas iespējas:

- Nodrošina precīzu un efektīvu griešanu dažādu materiālu un biezumu apstrādē.

Augsta veiktspēja:

- Lielas jaudas avoti garantē ātru un vienmērīgu griešanu, samazinot ražošanas laiku.

Uzticamība:

- Izstrādāti intensīvai lietošanai, LGK HD plazmas avoti nodrošina stabilu un ilglaicīgu darbību.

Energoefektivitāte:

- Modernas tehnoloģijas samazina enerģijas patēriņu un ekspluatācijas izmaksas.

Kopsavilkums:

LGK HD plazmas avoti ir ideāls risinājums uzņēmumiem, kas meklē jaudīgu un uzticamu tehnoloģiju metālu griešanai. Ar plašām pielietojuma iespējām un augstu precizitāti šie avoti ļauj sasniegt izcilus rezultātus dažādos projektos. Sazinieties ar mums, lai uzzinātu vairāk!

Uzticama griešanas kvalitāte ar gaisa un ūdens dzesēšanu

Mūsu piedāvātie LGK HD plazmas avoti ar jaudām 120A, 200A un 300A ir aprīkoti ar dažādiem dzesēšanas veidiem, kas pielāgoti dažādiem griešanas uzdevumiem. 120A degļi izmanto gaisa dzesēšanu, savukārt 200A un 300A degļi ir aprīkoti ar ūdens dzesēšanu, kas nodrošina papildu priekšrocības intensīvai un ilgstošai lietošanai.

Gaisa dzesēšana (120A):

- Piemērota vieglākiem griešanas uzdevumiem un mazākiem materiālu biezumiem.

- Kompaktāks un vienkāršāk uzstādāms risinājums.

- Ideāls izvēlei, kur nepieciešama mobilitāte un elastība.

Ūdens dzesēšana (200A un 300A):

Samazināts dīžu un elektroda nodilums:

- Ūdens dzesēšana uztur degļa temperatūru zemā līmenī, būtiski samazinot dīžu un elektroda nodilumu. Tas ļauj pagarināt patēriņa detaļu kalpošanas laiku un samazināt ekspluatācijas izmaksas.

Konstanta griešanas kvalitāte:

- Stabilā temperatūras kontrole nodrošina vienmērīgu griešanas procesu, saglabājot augstu precizitāti un kvalitāti pat pie intensīvas lietošanas vai lieliem materiālu biezumiem.

Efektivitāte ilgstošās slodzēs:

- Ūdens dzesēšanas sistēma spēj uzturēt nemainīgu veiktspēju arī ilgstošā darba laikā, novēršot pārkaršanu un palielinot kopējo iekārtas efektivitāti.

Kāpēc izvēlēties LGK HD plazmas avotus ar ūdens dzesēšanu?

- Ietaupījums uz ekspluatācijas detaļām: Mazāks dīžu un elektroda patēriņš nozīmē zemākas uzturēšanas izmaksas.

- Uzlabota griešanas precizitāte: Konstanta temperatūra nodrošina vienmērīgāku griezumu kvalitāti.

- Augsta uzticamība: Ūdens dzesēšana garantē stabilu darbību arī sarežģītos un intensīvos griešanas uzdevumos.

Kopsavilkums:

Izvēloties LGK HD plazmas avotus ar ūdens dzesēšanu, Jūs iegūstat ilgmūžīgu un efektīvu risinājumu augstas kvalitātes griešanas rezultātu nodrošināšanai. Tas ir ideāls risinājums profesionālai metālu apstrādei, kur nepieciešama uzticamība un minimālas ekspluatācijas izmaksas.

Plazmas degļa augstuma kontrole – precizitāte un kvalitāte katrā griezumā

Plazmas degļa augstuma kontrole ir būtisks faktors, kas tieši ietekmē griezuma kvalitāti, precizitāti un materiāla izmantošanas efektivitāti. Mūsu CNC iekārtas ir aprīkotas ar trīs pakāpju augstuma kontroles sistēmu, kas nodrošina optimālu degļa pozīciju visa griešanas procesa laikā.

Trīs pakāpju augstuma kontrole:

Augstuma mērīšana pirms dūriena:

- Pirms griešanas uzsākšanas degļa sensors precīzi nosaka metāla plāksnes augstumu.

- Šī funkcija garantē, ka griešana tiek uzsākta no pareizās pozīcijas, tādējādi samazinot materiāla bojājumu risku un nodrošinot optimālu dūriena kvalitāti.

Degļa pacelšana dūriena brīdī:

- Dūriena laikā deglis tiek pacelts, lai aizsargātu to no atlekšanas, dzirksteļu vai karstuma radītiem bojājumiem.

- Tas palīdz pagarināt degļa un patēriņa detaļu kalpošanas laiku un uzturēt vienmērīgu darba plūsmu.

Nepārtraukta augstuma pielāgošana griešanas laikā:

- Sistēma nepārtraukti mēra griešanas laikā radīto voltāžu un automātiski pielāgo degļa augstumu atbilstoši materiāla nelīdzenumiem vai deformācijām.

- Šī funkcija nodrošina vienmērīgu griezuma kvalitāti neatkarīgi no materiāla virsmas stāvokļa.

Priekšrocības, izmantojot mūsu plazmas augstuma kontroles sistēmu:

Uzlabota griezuma kvalitāte:

- Precīzs augstuma uzturēšana garantē vienmērīgu un gludu griezumu, izvairoties no nevēlamiem materiāla apdegumiem vai nepilnībām.

Palielināta efektivitāte:

- Automātiskā augstuma regulēšana novērš manuālās korekcijas nepieciešamību, ietaupot laiku un samazinot operatora iesaisti.

Patēriņa detaļu kalpošanas ilguma palielināšana:

- Optimāls degļa augstums samazina nolietojumu dīzēm un elektrodiem, tādējādi samazinot ekspluatācijas izmaksas.

Drošība un uzticamība:

- Sistēma pasargā deglis no bojājumiem dūriena un griešanas laikā, nodrošinot vienmērīgu un stabilu darbību ilgtermiņā.

Kopsavilkums:

Mūsu trīs pakāpju plazmas augstuma kontroles sistēma nodrošina augstākās kvalitātes griezumu, samazina dīkstāves un palielina patēriņa detaļu ilgmūžību. Šī tehnoloģija ir neaizstājams risinājums profesionālai metālu apstrādei, garantējot precizitāti un uzticamību katrā darba ciklā.

Plasmas kontroles sistēma – Precizitāte un uzticamība Jūsu griešanas procesos

Fangling F2300 Kontroles Sistēma – uzticama un efektīva plazmas griešanas vadība

Mūsu plazmas iekārtas ir aprīkotas ar Fangling F2300 kontroles sistēmu, kas piedāvā modernu un efektīvu vadību, uzlabojot ražošanas procesu un nodrošinot vienmērīgu un kvalitatīvu darbību.

Galvenās Fangling F2300 priekšrocības:

Lietotājam draudzīgs interfeiss:

- Plašs un pārskatāms krāsu displejs ar intuitīvu izvēlni, kas ļauj operatoram viegli pārvaldīt visas funkcijas.

- Ātri un ērti pieejami visi nepieciešamie iestatījumi un parametri.

50 iepriekš definētas figūras:

- Kontroles sistēmā ir iebūvētas 50 standarta figūras, piemēram, apļi, kvadrāti, daudzstūri un citas ģeometriskas formas, kurām nav nepieciešama zīmēšana vai papildu projektēšana.

- Šī funkcionalitāte ļauj ātri uzsākt griešanu, samazinot sagatavošanās laiku.

Stabila un uzticama darbība:

- F2300 ir izturīgs un paredzēts ilgstošai darbībai pat intensīvos apstākļos.

- Elektronika un mehānismi ir aizsargāti pret ārējiem faktoriem, piemēram, putekļiem un vibrācijām, nodrošinot ilgstošu sistēmas darbību.

Ātrā iestatīšana un vienkārša lietošana:

- Sistēma ir viegli uzstādāma un piemērota ātrai apmācībai, padarot to par lielisku risinājumu gan pieredzējušiem operatoriem, gan iesācējiem.

Programmatūra – pilnvērtīgs risinājums darbam ar mūsu CNC iekārtām

Mūsu CNC iekārtas ir saderīgas ar jebkura veida CAM programmatūru, taču mēs iesakām izmantot Autodesk Fusion 360, kas piedāvā visaptverošu risinājumu no dizaina līdz gatavam frēzēšanas failam.

Galvenās priekšrocības, izmantojot Autodesk Fusion 360:

Pilnīgs process vienā programmā:

Programma nodrošina pilnu darba plūsmu – no dizaina izveides, detaļu nestinga un frēžu bibliotēku pārvaldības līdz gatava frēzēšanas faila sagatavošanai Jūsu CNC iekārtai.Plašas iespējas un funkcionalitāte:

Fusion 360 piedāvā dažādus rīkus, kas pielāgojami Jūsu konkrētajām vajadzībām, padarot to ideāli piemērotu gan vienkāršiem, gan sarežģītiem projektiem.Plaši pieejama apmācība:

Šī ir viena no populārākajām CAM programmām pasaulē, kas nozīmē, ka tai pieejamas daudzas apmācības, video pamācības un forumi, kas palīdzēs ātri apgūt nepieciešamās prasmes.Atbalsts un apmācība no mūsu puses:

Mēs piedāvājam apmācību un konsultācijas par failu izveidi tieši Jūsu produktiem. Mūsu komanda ir pieejama 24/7, lai palīdzētu Jums atrisināt jebkuru jautājumu un nodrošinātu nepārtrauktu un efektīvu darbplūsmu.

Izmantojot Autodesk Fusion 360 kopā ar mūsu CNC iekārtām, Jūs iegūsiet uzticamu un efektīvu risinājumu, kas paātrina ražošanas procesus un uzlabo produkcijas kvalitāti. Sazinieties ar mums, lai uzzinātu vairāk par programmatūru un mūsu piedāvātajām apmācībām!

Apskaties Autocad fusion 360 šeit:

https://www.autodesk.com/products/fusion-360/overview?term=1-YEAR&tab=subscription&plc=FSN

CNC konstrukcija – precizitāte un uzticamība jebkuros apstākļos

Mūsu CNC iekārtas ir izstrādātas ar īpašu uzmanību uz konstrukcijas stabilitāti un precizitāti. Lai nodrošinātu, ka iekārta saglabā augstu darbības precizitāti pat intensīvos darba apstākļos, visas vadīklas un CNC rāmis ir atdalīti no rāmja, uz kura tiek novietots apstrādājamais materiāls.

Galvenās priekšrocības:

Aizsardzība pret karstuma ietekmi:

- Materiālu apstrādes laikā, piemēram, plazmas vai lāzera griešanā, izdalītais karstums var radīt temperatūras deformācijas. Mūsu konstrukcija nodrošina, ka CNC vadīklas un rāmis netiek ietekmētas, saglabājot augstu precizitāti neatkarīgi no temperatūras izmaiņām.

Stabilitāte svara ietekmē:

- Materiāla novietošana vai smagu lokšņu pārvietošana var izraisīt rāmja savērpšanu. Ar mūsu atsevišķo rāmja konstrukciju šādas deformācijas neietekmē CNC vadīklas vai griešanas precizitāti, nodrošinot stabilu un uzticamu darbību.

Negadījumu riska samazināšana:

- Atsevišķais materiāla rāmis darbojas kā buferzona, kas aizsargā galveno CNC sistēmu no iespējamām slodzēm vai triecieniem, kas varētu rasties neuzmanīgas apstrādes laikā.

Ilgmūžība un uzturēšanas vienkāršība:

- Konstrukcijas sadalīšana samazina nolietojumu kritiskajām daļām, piemēram, vadīklām un CNC mehānismiem. Tas nozīmē ilgāku kalpošanas laiku un mazākas uzturēšanas izmaksas.

Precizitātes saglabāšana jebkuros apstākļos:

- Pat ja materiāla rāmis tiek savērpts vai deformējas, CNC vadības sistēma un rāmis paliek neskarti, garantējot nemainīgu griešanas kvalitāti un precizitāti.

Ūdens vanna – tīrāka vide un precīzāka apstrāde

Mūsu CNC iekārtas ir aprīkotas ar ūdens vannu, kas nodrošina efektīvu dūmu un putekļu filtrēšanu, kā arī palīdz saglabāt materiāla stabilitāti apstrādes laikā. Šis risinājums ne tikai uzlabo darba vides kvalitāti, bet arī garantē augstāku griešanas precizitāti un materiālu efektivitāti.

Galvenās priekšrocības:

Dūmu un putekļu filtrēšana:

- Ūdens vanna efektīvi aiztur dūmus un putekļus, kas rodas griešanas procesā, nodrošinot tīrāku darba vidi.

- Tiek samazināts kaitīgo vielu izplatīšanās risks, padarot darba apstākļus drošākus un veselībai nekaitīgākus.

Materiāla stabilitāte:

- Ūdens vanna palīdz novērst materiāla savērpšanos, ko izraisa karstums apstrādes laikā.

- Tādējādi tiek saglabāta precīza materiāla forma un uzlabota griešanas kvalitāte.

Karstuma samazināšana:

- Ūdens vanna efektīvi izkliedē griešanas procesā izdalīto karstumu, novēršot lokšņu deformācijas un samazinot termisko spriedzi materiālā.

Vienkārša apkope:

- Ūdens vanna ir aprīkota ar filtru sistēmu, kas palīdz uzturēt ūdens tīrību, efektīvi aizturot griešanas atlikumus un metāla daļiņas.

- Viegli pieejama un vienkārši tīrāma sistēma nodrošina ērtu uzturēšanu un ilgstošu efektivitāti.

Energoefektivitāte:

- Samazinot ventilācijas sistēmas noslodzi dūmu un putekļu aizturēšanai, ūdens vanna palīdz ietaupīt enerģijas resursus un ekspluatācijas izmaksas.

Papildu iespējas Jūsu CNC iekārtām – maksimāla daudzpusība un efektivitāte

Lai pielāgotu mūsu CNC iekārtas Jūsu specifiskajām ražošanas vajadzībām, mēs piedāvājam plašu papildu ekstru klāstu, kas paplašina iekārtas funkcionalitāti un uzlabo darba efektivitāti.

Pieejamās papildu ekstras:

Gāzes deglis:

- Ideāli piemērots biezu metālu griešanai, kur plazmas griešanas jauda nav pietiekama.

- Piemērots intensīvai lietošanai un daudzveidīgiem metālapstrādes uzdevumiem.

Urbšanas galva:

- Paredzēta precīzai un ātrai urbumu veikšanai metālā, samazinot nepieciešamību pēc atsevišķas urbšanas iekārtas.

- Atbalsta dažādu diametru urbjus un materiālus, tostarp tēraudu un alumīniju.

- Nodrošina vienmērīgus un precīzus urbumus, uzlabojot ražošanas plūsmas ātrumu.

Marķēšanas galva:

- Ideāla komponentu identificēšanai vai vadlīniju izveidošanai.

- Nodrošina skaidrus un salasāmus marķējumus uz dažādiem materiāliem, piemēram, metāla loksnēm un detaļām.

- Piemērota sērijas numuru, montāžas līniju vai citu tehnoloģisko informāciju marķēšanai.

Izvēlies un komplektē

Izvēlieties vēlamos izmērus, pievienojiet vajadzīgos papildinājumus un apskatiet dažādas konfigurācijas, lai piemeklētu sev optimālu risinājumu.